真空成形の方法

真空成形の方法を解説します。ここでは工程(加熱・軟化、密着・成形、冷却・固化・離型、トリミング)ごとに真空(圧空)成形の方法をご案内するとともに項目別(金型、多品種少量生産、大量生産・量産、薄肉、大型製品、熱可塑性樹脂)で真空成形の方法を解説します。あわせて真空成形以外のプラスチック成型工法の方法として射出成形、ブロー成形、プレス加工をご紹介します。

工程で見る真空(圧空)成形の方法

工程ごとに真空(圧空)成形の方法を解説します。ここでは真空成形の方法を「加熱・軟化」「密着・成形」「冷却・固化・離型」「トリミング」にわけてそれぞれの内容や方法をご案内します。真空成形では真空吸引力、いわばマイナスの空気圧を使うのに対し、圧空成形は圧縮空気、つまりプラスの空気圧を樹脂に加えて成形する技術です。真空成形と圧空成形は厳密には異なりますが、どちらも空気の圧力を利用する成形方法という点で共通するため、ここでは圧空成形も広義の真空成形と捉えて解説します。

加熱・軟化

真空成形ではまず、成形材料となる樹脂シートや樹脂フィルムをヒーターで加熱し、軟化、可塑化させます。樹脂シートや樹脂フィルムは主に後述する熱可塑性樹脂などで製造されています。熱可塑性樹脂シートやフィルムを加熱する場合には、そのプラスチック原料の融点を正確に把握し、最適な温度で加熱ができるかがポイントとなります。仮にシートやフィルムの温度を上げずに柔らかくなっていない状態のまま成形してしまうと加工不良を招きます。反対に温度を上げ過ぎてしまうと、シートやフィルムが溶けてしまい、同じく加工不良による品質劣化を招きます。加熱の方法ですが、加熱は真空成形機に備わったヒーターによって行います。加熱した熱可塑性樹脂シートはやがて軟化します。加熱してから軟化するまでの所要時間は使用する熱可塑性樹脂によって変動します。

密着・成形

加熱して軟化した樹脂シートやフィルムを金型に密着させて成形します。密着・成形方法は複数ありますが、そのひとつがエアースリップ法です。エアースリップ法は、加熱して軟化させた材料を圧縮空気により膨らませ、下から凸形状の型を突き上げ、真空吸引することにより材料を型に密着させ成形する方法です。 内側にのみ型を密着させるため、非常に滑らかな表面仕上がりとなります。もうひとつの方法はプラグアシスト法です。プラグアシスト法では凹形状の型に材料を密着させるため、真空吸引すると同時に、プラグと呼ばれる補助型で上から押さえつけますが、成形するのに難しい細部なども精密に成形できるのがメリットです。

冷却・固化・離型

金型に真空状態で密着、接着した熱可塑性樹脂シートを冷却して固化します。冷却し固化させるため、一般的には冷却ファンを用いますが、さらにファンに加えて型内部に温度調整用のパイプを設置することもあります。冷却され固化に至るまでに要する時間は、軟化の場合と同様、使用する材料の特性によって異なります。冷却すると固化しやすい素材もあれば、反対に固化までに時間を要する素材もあるため、素材の特性を十分に踏まえることが極めて重要です。冷却によって固化した成形品は、離型して取り出されます。

トリミング

真空成形ではトリミングと呼ばれる後工程が発生します。トリミングとは、成形品の余分な部分を切断し、形状を整える作業です。トリミングはプレス機で行う方法があります。プレス機によるトリミングは、同一平面上のカットが主体の単純な加工です。反対に数値制御(Numerical Control、NC)によるNC加工機(nc加工)でのトリミングはすべての工程をプログラミングで行うものです。NC加工機によるトリミングは、専用機械で行う均一加工であるため、同じ製品を同じようにトリミングする作業に向いており、大量生産に適しています。また、NC加工機は、従来のプレス機では難しかった複雑なラインでのカットを可能にしています。

項目別で見る真空成形の方法

項目ごとに真空成形の方法をご案内します。ここでは金型(凹型、凸型)、多品種少量生産、大量生産・量産、薄肉、大型製品、熱可塑性樹脂にわけて、それぞれの方法などを解説します。

金型

真空成形では凹型または凸型どちらかの金型を用い、その使用方法は異なります。一般的に凹型をストレートフォーミング、凸型をドレープフォーミングと呼びますが、凸型と凹型のどちらを選択するかは形状次第、製品に要求される仕様次第です。ここでは凸型、凹型の違いやそれぞれの使用方法などをご案内します。

凹型

凹型(雌型)、いわゆるストレートフォーミングは真空成形で作りたい形状が凹んだ形の型です。凹型は内側に意匠面がある場合に使用されます。成形型が当たる面は型跡やゴミ跡が発生したり、シボ模様が潰れるなど綺麗な外観品質を保つのが難しくなります。そのため、内側に意匠面がある製品では、外面に型が当たる凹型が使用される傾向があります。また、外側の面に精度が求められる場合も凹型が使用されます。成形型が当たらない面は偏肉で寸法が成り行きになり、例えば、外側にOリングを入れる溝がある場合、溝の精度が求められるので、外面に型が当たる凹型が使用されます。さらに抜き勾配を減らしたい場合も凹型が使用されます。凹型により製作された真空成形品は、冷却後に縮むと凸型のように型を締め付けることが無く、抜き勾配が少なくても離型しやすくなります。そのため、抜き勾配を減らしたい場合に凹型が使用されます。その際、抜き勾配が大きい方が偏肉は少なくなります。高さがある形状でも凹型が使用されます。凹型は、凸型よりも偏肉が緩和されるので、もっとも厚みが薄くなる部分でも凸型より厚みが出ます。そのため、高さのある形状など、偏肉発生の恐れがある場合、凹型が使用される機会が多くなります。

凸型

凸型は突出した形状の製品を製作したい場合に適した型形状で、使用方法は基本的に凹型と同じです。真空成形では、意匠面の都合上、凹型に比べ凸型のほうが幅広く使用されています。凸型を使用すると、中央部が肉厚になり強度が強くなるのが強みです。これらの特性から、凸型は天面強度が必要な製品に多く用いられる型形状となります。この凸型は、凹型と比較すると、材料が少なく短期間で製作できるため、型費が安価に抑えられます。また、寸法精度も出しやすいといった特長があります。特に型の指定がない場合は凸型を使用する機会が増えています。

多品種少量生産

少ロットの成形品や大型の成形品は金型のコストがかさむ傾向があります。その点、真空成形による方法は凸型または凹型のどちらかのみで成形するので型のコストを抑えられるメリットがあります。そのため試作コストを抑えられるほか、多品種少量生産に適した工法といえます。

大量生産・量産

真空成形による成型方法は金型の準備期間が短いため、射出成形では納期に間に合わないようなスポット大量生産、量産に適しています。ちなみに真空成形には、連続成形と単発成形の2種類の方法があります。連続成形は、ロール状に巻いてあるシートを使用して連続で成形する方法で、材料がロール状であるため、0.2~1㎜の薄いものを成形可能です。低コストながら生産性が高いため、単発成形と比較すると大量生産、量産向きの成形方法といえます。一方、単発成形ではロールにすることが難しい2~6mm程度の厚みのプラスチックシートが材料となります。このプラスチックシートを、成形型よりも一回り大きいサイズに切断し、人手により1ショットずつ成形機にセットし、成形を行う方法で連続成形と比較すると、多品種少量生産向きの成形方法です。

薄肉

真空成形は薄肉にも対応可能な成型方法です。真空成形と射出成形はどちらも樹脂素材の成形方法であることから、たびたび比較されますが、細かく比較すると様々な違いがあります。そのひとつが薄肉への対応力です。真空成形は薄肉製品にも対応可能ですが、射出成形は注型のため平均肉厚があります。

大型製品

真空成形は大型製品にも対応可能な成型方法で高面積の製品も得意としています。射出成形は、サイズに限度があるため、大型製品や広面積の製品には真空成形のほうが適した方法です。真空成形は卵のパックや食品トレーなど薄肉かつ小型の樹脂容器をはじめ、バスタブや自動車のダッシュボード、バンパー、アミューズメント機器のカバーなどの大型製品まで幅広い用途があります。

熱可塑性樹脂

真空成形による成型方法で用いられる熱可塑性樹脂をご紹介します。ここでは熱可塑性樹脂の中からAES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)、PMMA(ポリメチルメタクリレート、アクリル樹脂)、PC(ポリカーボネート)、PVC(ポリ塩化ビニル、塩ビ)、ABS(アクリル樹脂)、PP(ポリプロピレン)、PS(ポリスチレン、ポリ・スチレン)、PET(ポリエチレンテレフタレート)のそれぞれの材質特徴や特性などをご説明します。なお、三光ライト工業では真空成形の材料としてPET、PP、PSを主に使用しています。

AES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)

AESは透明性や一定の強度を持つ素材で、真空成形品としては建設機械の内装カバーや自動車などが含まれます。後述のABSの欠点である対候性も兼ね備えているため、屋外での使用も可能です。コストパフォーマンスの高い材料着色材として広く使用されています。

PMMA(ポリメチルメタクリレート、アクリル樹脂)

PMMA、いわゆるアクリル樹脂は透明度が高い素材で、アクリル板をはじめ窓材や照明器具を含む建材、電子部品、道路標識、看板などの産業用資材に幅広く使用されています。真空成形での使用も可能ですが、割れやすいのが難点です。したがって各種機械のカバー、車やバイクのウインカーレンズ、LEDライト部材などの透明部品にはPMMAよりも耐衝撃性の高いPC(ポリカーボネート)が使用される傾向があります。

PC(ポリカーボネート)

PC(ポリカーボネート)の光線透過率は85~91%と、ガラスやアクリルとほぼ同等の透明度があるのに加え、プラスチック類でもっとも優れた耐衝撃性を誇ります。耐衝撃性では同じ厚みのガラスの約200倍、アクリルの約30倍ともいわれます。これらの特性を生かし、PCは街路灯照明カバーといった身近な製品から建設機械の外装カバーなどに使用されています。また、航空機や輸送機のキャノピーなどもPCを材料としています。

PVC(塩ビ)

PVC(ポリ塩化ビニル)は「塩ビ」あるいは「ビニール」とも呼ばれる素材で、軟らかいものから硬いものまで幅広い製品が製造されています。PVCを使用した真空成形品としてはドレンパンや建設資材、樹脂製パレット、水道管、雨樋、床材、壁紙、ホースなどにも使用されています。五大汎用樹脂のひとつであるPVCは、安価で汎用性が豊富で、耐酸性、耐アルカリ性、耐油性に優れます。プラスチック素材の中でも吸水率が低く、紫外線や雨による経年劣化もしにくいのも強みです。なお、三光ライト工業ではPVCの取り扱いはありません。

ABS(アクリロニトリル、ブタジエン、スチレン共重合合成樹脂)

ABSはアクリロニトリル、ブタジエン、スチレンの3種類の材料を合成したもので、ABSの真空成形加工品は、家電製品、住宅用建材、家庭用品など多岐に渡ります。自動車部品などもABSを使用しています。ABSは塗装やメッキなどを含む表面加飾が施しやすく、真空成形でもひんぱんに使用されています。対候性には優れないため、屋外環境製品では耐候性を高めたAES樹脂が使用される機会が多くなっています。

PP(ポリプロピレン)

PP(ポリプロピレン)はプラスチック樹脂の中で最も比重が軽いのが特長です。PPは家電部品、包装フィルム、医療機器、日用品、食品容器など、日常の身近な製品に使用されているほか、自動車部品にも使用されています。PPは引張強度、衝撃強度、圧縮強度といった機械的強度が高く、耐摩耗性にも優れています。耐熱性も兼ね備えていることから電子レンジにも十分耐えることが可能で、食品を収納する食品用タッパ―の素材として広く流通しています。

PS(ポリスチレン、ポリ・スチレン)

PS(ポリスチレン、ポリ・スチレン)は絶縁性に優れるため工業用トレーなどの材料として、ポリプロピレンと並んでひんぱんに使用される素材です。PSの最大の特徴は、安価な点です。加えて成形時の寸法安定性も非常に優れています。そのため真空成形でもひんぱんに使用されています。ほかにもPSは、家電のカバーや食品包装材などの材料として広く使用されています。一方、PSは他の樹脂素材と比較し、耐熱性、耐衝撃性、耐薬品性は劣るため注意が必要です。こうした中、PSの欠点である耐衝撃性を強化した耐衝撃性グレード(HIPS)があります。

PET(ポリエチレンテレフタレート)

PET(ポリエチレンテレフタレート)樹脂は、ペットボトルの原材料としてよく知られる身近な素材です。PET樹脂の原料は石油で、特長としては加工方法に左右されますが、耐熱温度200℃、耐寒温度-60℃程度と耐熱性、耐寒性が高く、薄いフィルムから厚みのある板状、ペットボトルのような曲線を持つ円柱形などに柔軟に加工できるのも特長です。ほかにも耐水性や透明性も兼ね備えており、用途は極めて広い素材です。

真空成形以外のプラスチック成型方法

真空成形以外のプラスチック成型方法を解説します。ここでは射出成形、ブロー成形、プレス加工のそれぞれの技術的特長などをご案内します。

射出成形

射出成形は真空成形とは異なり、凸型および凹型両方の金型を使用する成型方法です。このため、凸型あるいは凹型いずれか片側の金型を使用する真空成形と比べると、型の製作期間や型費用は高額になります。また、射出成形は前述のとおり、薄肉や大型製品への対応力は高いとはいえず、真空成形は型の修正変更が容易であるのに対し、射出成形は型の修正変更が容易ではありません。しかし、射出成形は真空成形では実現できないシャープな仕上がりや複雑形状に対応可能です。また射出成形は真空成形で必ず発生するトリミングを含む後加工がほとんど無いなど、ならではの強みがあります。また、真空成形は、小ロット~中ロットには適しますが、射出成形は数万個単位の大ロットにも対応可能であり、数的ニーズに応えられます。

ブロー成形

ブロー成形は古くからあるガラス瓶の製造原理を応用した技術で、溶融樹脂の内側から空気を吹き込み、膨らませて成形することから、「吹込み成形」や「中空成形」とも呼ばれます。ブロー成形の方法はいくつかあり、射出ブロー成形(射出延伸/2軸延伸ブロー成形)や延伸ブロー成形、多層ブロー成形、3次元ブロー成形などがあります。ブロー成形による代表的な製品としてはペットボトルや液体化粧品・液体洗剤などの容器をはじめ、自動車のガソリンタンクや排気マニホールドなどがあります。このようにブロー成形は中空製品の製造に適する加工方法です。

プレス加工

プレス加工成形は、熱の力で加工したい素材を加熱して軟化させ、オスとメス両方の型でプレス機を用いて圧力をかける成形方法です。真空成形ではシートを固定して成形を行いますが、熱プレス成形ではシートを固定する必要がないため肉厚が均一になる点が真空成形との違いになります。また、安価な木型できれいな成形を行える点も熱プレス成形の強みですが、真空成形のような深絞りには対応不可です。 このほかプレス加工は真空成形のような立体的な形状を再現でき、トレイや皿のような縁が立ち上がった形状も製造できます。また、厚みが均一になるのもプレス加工の特長です。真空成形の場合、シートを固定して成形するため、素材が引き伸ばされて厚みにばらつきが出てしまうことがありますが、熱プレス成形はシートを固定せずに成形するため、素材の厚みが均一に仕上がるメリットがあります。さらに熱プレス成形では、プレスする際の型の圧力を調整することができるため、型の痕がつきにくいといった良さがあります。また、真空成形の金型は場合によっては高額になりますが、熱プレス成形は価格が安い木型での成形も可能です。ほかにも熱プレス成形では冷やして固める際に焼入れ効果により、成形前よりも素材の強度が増す場合があります。

真空成形は三光ライト工業にお任せください

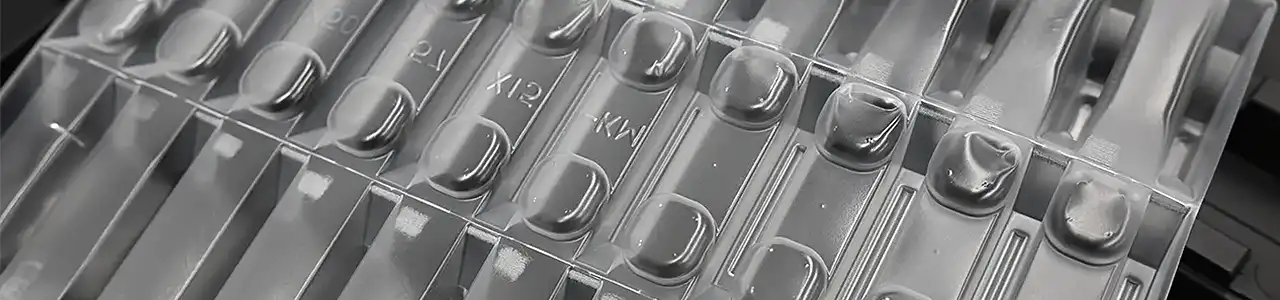

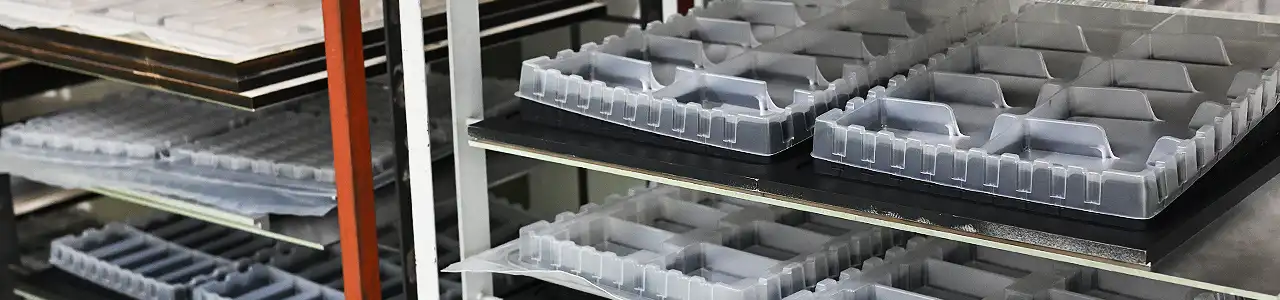

三光ライト工業は高度な真空成形技術でお客様のご要望にお応えいたします。弊社は最新鋭のトリミング機能付き高速連続真空圧空成形機を導入しています。これらの設備能力を最大限に発揮し、各種トレイやブリスターパックを含む様々な真空成形品を低価格、短納期、短いリードタイムでご提供します。弊社が手がける各種トレイは幅広い業界でご好評を頂いています。試作品もスピーディーかつ図面以上の精度でご提供します。なお、弊社は切削加工には対応しておりませんのでご了承ください。弊社の沿革などはホームページをご覧ください。ご連絡お待ちしています。