射出成形について

射出成形とは、プラスチック製品を製造する最も一般的な工法です。プラスチック樹脂を加熱して溶融し、金型内の空洞に注入し、冷却固化(固める)して目的の形状の製品を作り出します。この工法で作られた製品を成形品と呼びます。複雑な形状を含む多様な形状の部品を短いサイクルで連続して大量生産するのに適した工法です。日用品をはじめ多くのプラスチック製品の製造に利用されています。基本的に溶けた樹脂を注入して目的の形状を造るための金型と樹脂を溶かし金型内に圧力で注入し固化させる装置である射出成形機で製造します。 良い成形品を製造するには成形機の性能とともに金型の設計、出来栄えが非常に重要です。弊社では金型の製作から自社生産しており顧客様が要求する製品をより高いレベルで実現しています。

目次

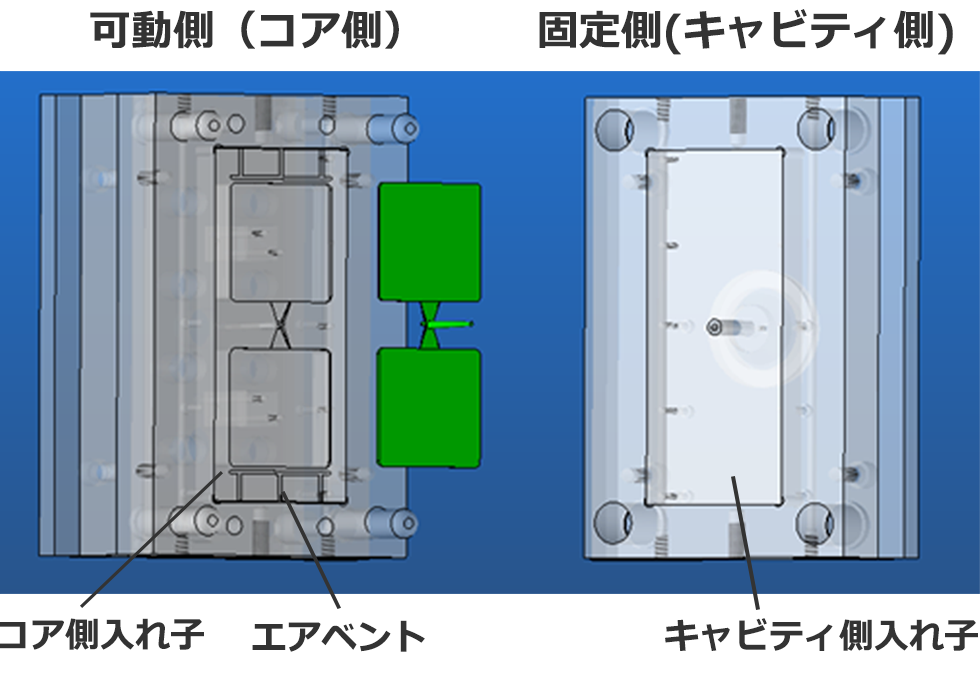

金型

プラスチック成形に使われる金型はモールド(mold)と呼ばれる密閉型で加熱して溶けた樹脂を内部に注入し冷却固化することにより目的の形状を作る空洞を内部にもった金属製の型です。金型内部で固化してできた製品を取り出せるように2枚の型板(上型をキャビティ、下型をコアと呼ぶ)を合わせた作りでそれぞれの型に製品に当たる空洞を加工します。 成形時は2枚の型を合わせ密閉して溶けた樹脂を流し込み、冷却固化後に2枚の型を開き製品を取り出します。成形品の出来は金型の設計、仕上がりによって8割決まると言われ非常に重要です。

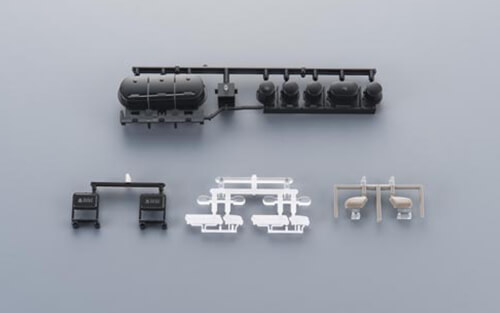

金型と成形品

- 冷却固化してできた製品を取り出すために型を割れるように製品部分は2枚の板で成り立ち、それぞれキャビティ(上型)、コア(下型)と呼ばれています。

- 通常キャビティ(上型)は成形機の射出ユニット側(固定側)に取り付けコア(下型)は型締めユニット側(可動側)に取り付けます。

- 製品部分の形状は通常入れ子の中に加工作成し上型、下型にはめ込んでいます。

- 加熱により発生したガスを逃がすために微小なすき間(エアベント)を作製します。

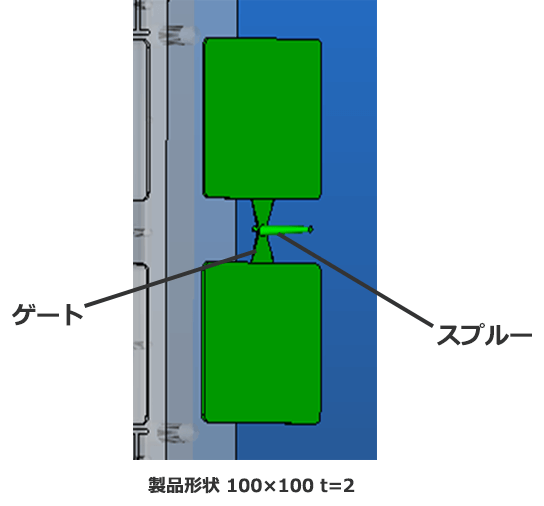

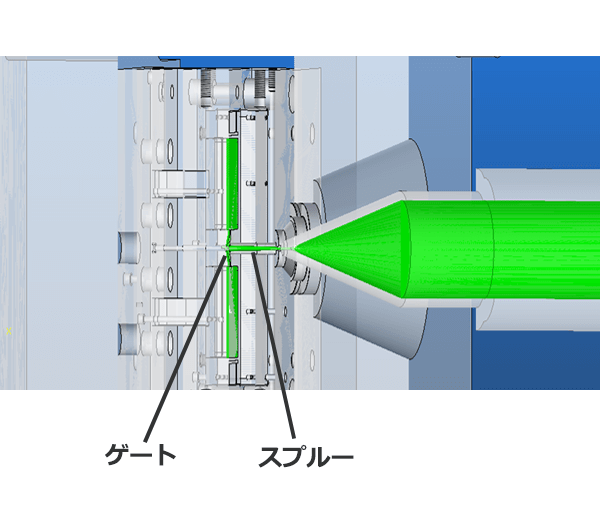

- 成形品までの樹脂の注入通路は樹脂注入口からスプルー、ランナー、ゲートを通り製品部分に当たる空洞に溶けた樹脂を注入します。

- 溶けた樹脂はスプルーからランナーを経て流動しキャビティとコアの隙間の空洞に注入、充填されます。

- 金型の温度調節は重要であり製品部分の近くにヒーターまたは水、油を通す穴や通路を設けコントロールします。

- 金型を開き、冷却固化した製品を型から離すための突き出しピンやエジェクタープレートを設けます。

- アンダーカット構造の製品を取り出すために横方向に動くスライド板が作製されます。

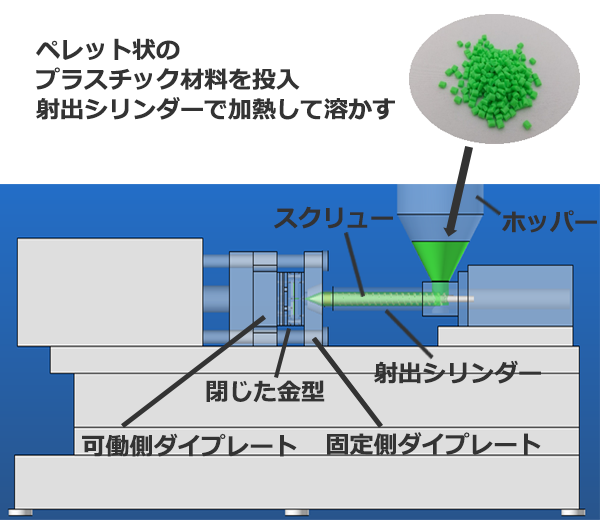

射出成形機

金型を取り付け、熱で溶けた樹脂を注入し、冷却固化してプラスチック製品を製造する機械です。

成形サイクル

通常、成形機は下のように、「1.型締め」から「5.製品取り出し」までのサイクルを繰り返して連続して成形品を製造していきます。

- 型締め

- 樹脂射出注入

- 保圧冷却

- 型開き

- 製品取り出し

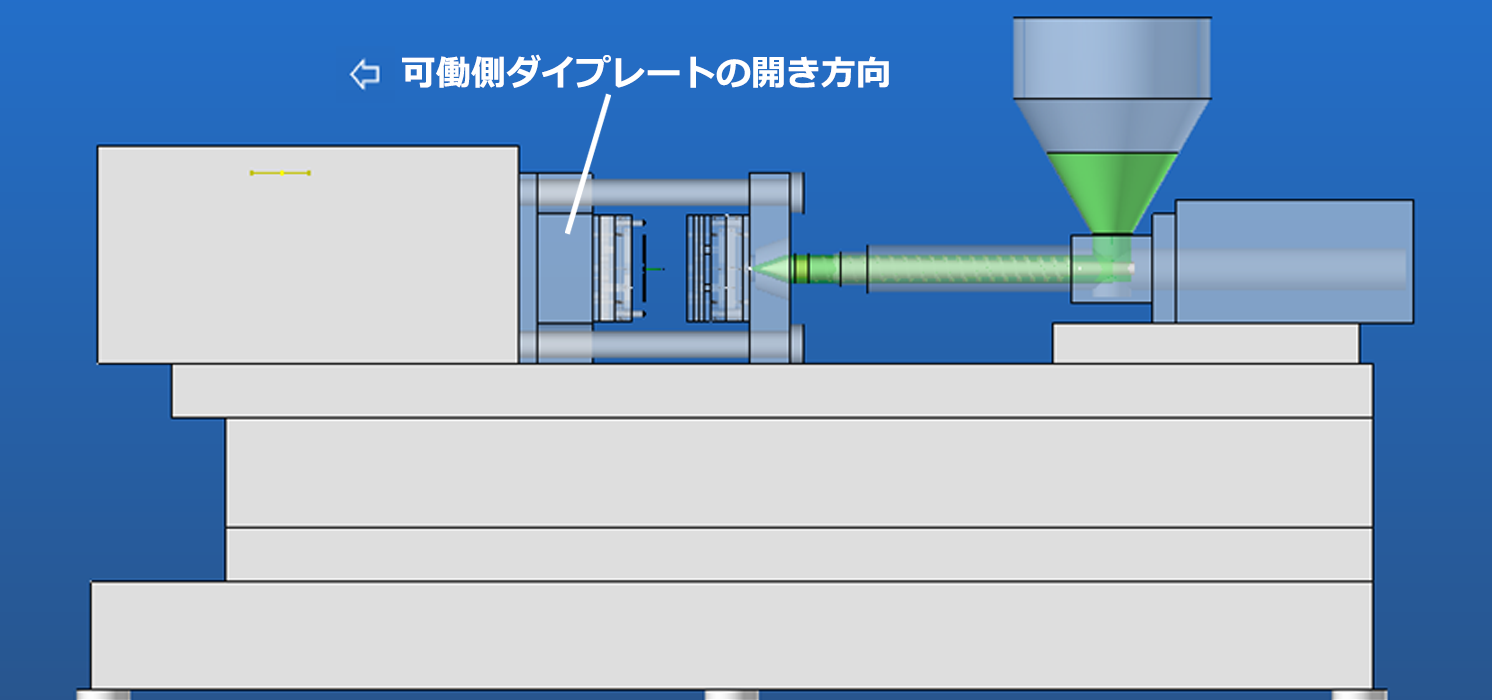

射出成形機概略図

型締めの状態

金型を閉じた(型締め)状態で成形材料(ペレット)はまずホッパーに投入され(乾燥機で乾燥し水分を除去してから)射出シリンダーに送り溶融されます。

樹脂射出注入(イメージ)

射出シリンダーで加熱溶融した材料は中のスクリューでよく混練し,先端のノズルから圧力をかけ金型内の空洞に注入されます。

保圧冷却

金型内に一定の圧力をかけたまま冷却し固化します。

型開き

可動側ダイプレートを動かして金型を開きます。

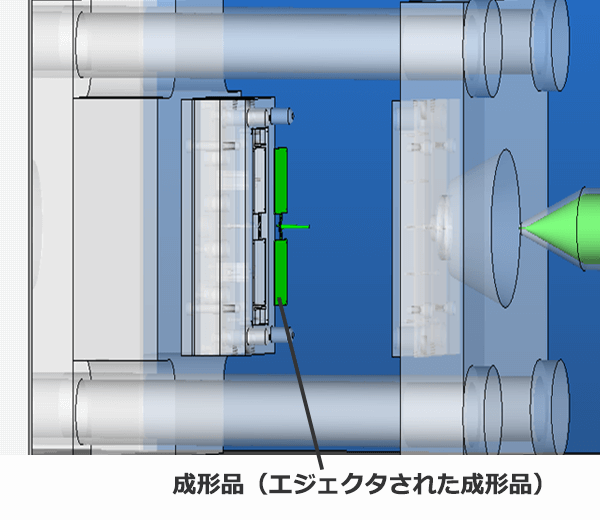

製品取り出し

通常製品は可動側プレートに張り付くのでエジェクターピンやプレートで製品を押し出し取り出せる状態にします。取り出し機などを使って製品を金型外に移動した後金型を閉じ「1.型締め」に戻ります。

成形品の取り出しと後加工

通常成形品は型開き後取り出し機でスプルーを掴み成形機外に移されたり突き出しピンで落下して金型から離されます。製品部分とスプルーランナーはゲートにつながっているので製品とそれ以外の部分を分離する後加工処理を行います。

- サイドゲートでは製品とランナーを一体で取り出し後にゲートカットの後処理を行い(カッターやニッパなどで)切り離します。金型構造は比較的単純です。

- ピンゲートやサブマリンゲートでは成形後金型が開く時に製品とランナーが切れる構造になっています。ゲートカットなどの後加工は不要ですが金型構造は複雑になります。

射出成形の長所、短所

長所

- 切削など他の工法に比べ自由で複雑な形状の製品作ることが容易。

- 他の工法より短いサイクルで製造できる。切削など他の工法より製造コストが安い。

- 多数個取りでさらに大量生産、コスト低減が可能。

- 仕上げ加工、後加工が少ない。

- 金型費用と成形コストのトータルは大量生産では他の工法より安くなり有利。

短所

- 型から取り出せない一部形状に制約がある。

- 溶融して冷却固化で収縮が発生。切削加工に比べ初期の寸法精度は劣る事がある。

- ヒケ、ウェルド、フローマーク、ガス焼けなど固有の不良が発生することがある。

- 熱可塑性樹脂を使うので耐熱性は劣る。(樹脂の種類により耐熱性は変わります)

- 金型製作が必要。イニシャルコストは高くなる。

射出成形に使われる材料

射出成形品に使われる材料は熱可塑性樹脂が基本です。熱可塑性樹脂とは熱を加えれば溶け冷やせば再び固まり、何度でも可逆的に溶融、固化することが可能です。金型に溶かした樹脂を流し込みことで成形が容易です。他の工法より1サイクルの時間が短く大量生産に向いています。各プラスチック材料には様々な特性、特長があり、目的の部品や製品に最適な材料を検討し選定することが重要なポイントです。

弊社が使っている主な材料と製品の用途

| 弊社が使用している材料(材料名) | 弊社での製品用途 |

|---|---|

| PP | 歯ブラシ、メディアケース |

| PE | ハスバ歯車などの機構部品 |

| ABS | 電動歯ブラシのケース |

| PMMA | 無線機・医療機器の表示窓 |

| PA+ABS | 車載用各種コントロールケース |

| PA、PA+GF | 携帯電話筐体、スマートフォン筐体 |

| POM、POM+GF | 歯車などの機構部品 |

| PC、PC+GF | 携帯電話筐体、スマートフォン筐体、車載用電子機器ケース |

| PBT、PBT+GF | 電気部品 |

| PPE、PPO | プリンター部品 |

| PEN | 食器 |

| LCP | コネクター |

| PEI | コネクター |

| PPS | 携帯電話機筐体 |

| エラストマー (TPC) | 携帯電話筐体、スマートフォン・ウェアラブル製品の防水キャップ |

| エラストマー (TPU) | 携帯電話筐体、スマートフォン・ウェアラブル製品の防水キャップ |

| エラストマー (TPO) | 携帯電話筐体、スマートフォン・ウェアラブル製品の防水キャップ |

弊社では成形できない材料

下記の材料は発生するガスにより成形機、金型の腐蝕の原因になるので弊社では製造できません。

- フッ素樹脂

- 塩化ビニル樹脂

- 熱硬化性樹脂

バイオマス材料

弊社では植物由来のバイオマス材料やバイオマス材料混合プラスチックの応用に積極的に取り組んでいます。天然由来のバイオマス材料を使うことによって化石燃料の使用が減り温室効果ガスである二酸化炭素の排出を抑えて地球温暖化防止に寄与します。カーボンニュートラルの実現に寄与し、天然資源の枯渇を抑えて環境悪化の防止に貢献します。

射出成形品を作る上でのポイント

製品の要求品質を考慮

製品の要求品質を考慮したうえで、成形品品質を満足させるための主な検討事項。

- 成形後の物性(強度)

- 肉厚の変化

- 抜き勾配

- ゲート(位置、方式、残り量)

- 外観品質(ウエルドライン、ヒケ、フローマーク、ボイド)

- シボ加工を施す場合は

- シボムラの主な原因 他点ゲート

- 肉厚の変化

弊社では過去60年以上様々な分野の製品を製造し豊富な実績、ノウハウをもっています。金型から自社生産することで顧客様の要求を最も満足できる製品を製造することに多大な評価を頂いております。どのようなことでもお気軽にご相談下さい。

成形機のサイズを検討する

金型内に樹脂をしっかり充填するために成形時に圧力をかけます。成形時にかかる圧力は製品の投影面積に比例し、成形機の型締め力が不足すると金型を充分に密閉できず樹脂が漏れてバリが生じます。製品の大きさや樹脂の充填必要重量で適当な成形機のサイズや性能を決めます。

プラスチックの選定

プラスチック化する製品に対して、物性が製品要求を得られるプラスチックを選定します。強度、耐熱性、耐薬品性、使用場所(箇所)、安全性を考慮して検討します。

金型を自社生産するメリット

プラスチック成形品の出来ばえや品質はほぼ金型によって決まり非常に重要です。弊社は金型から成形まで一貫して自社生産する日本では数少ないメーカーです。

日本の成形メーカーの多くは生産に使う金型を金型製造専門メーカーに発注しています。その場合、金型メーカーは別会社ですのでまず自社の利益を優先して製造コストをできるだけ抑えた金型を製作しがちになります。顧客様が求める品質や性能を必ずしも満足に実現することができなくなることがあります。また成形の生産性や歩留はあまり追求されずコストアップにつながり易くなります。金型と成形メーカー間で日程の調整が必要になり納期も必然的に長くなります。

弊社は金型と成形を自社で一貫して生産するので両方を合わせてベストの製品を作る考えに徹して、金型にコストをかけてでも顧客様の要求に忠実でかつ生産性を両立できる製品を追求しています。顧客様のきめ細かい要望や品質に最大限妥協のない製品作りを実現できます。形状の細かい変更や微調整などは最速で対応できます。自社内で生産工程を柔軟に調整でき、無駄な工数を省き、顧客様の緊急で短納期の要求にもスムーズに対応できます。

このように弊社は金型から成形まで一貫生産した製品を提供することで、製品の出来ばえ、品質を高いレベルで満足する製品を短納期で提供できるメーカーとして顧客様より高い評価を頂けています。実績としても弊社が生産する製品の多くはその分野で高いシェアを占めています。

特殊な射出成形の方法

射出成形には単一の材料で成形する単色成形が一般的ですが、2種類の樹脂材料を一体成形する2色成形、樹脂と金属など異なる素材を一体成形するインサート成形、液状シリコーンゴムを使うLIM成形などの複合成形があります。

複合成形により単色成形ではできない機能、強度をもつ製品を製造でき、また複数の部品を組立る工数やリードタイムを削減し製造コストを下げることに寄与します。工程を単純化して人手に介さないことで品質や信頼性の高い製品を製造できます。

弊社の特殊成形技術

弊社では複合成形では、2色成形、インサート成形、LIM成形の製品を製造しており、この工法ではトップレベルの技術、生産実績を持ち顧客様より高い評価を頂いております。それぞれの特殊な成形工法の概要は下記の通りです。詳細はそれぞれ専用のページを設けてありますのでそちらをご覧ください。

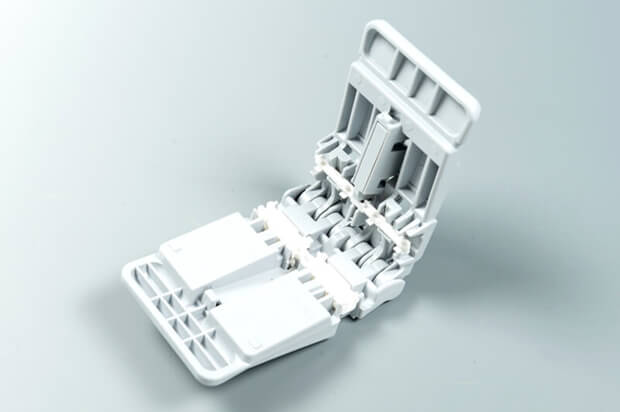

2色成形

2色成形とは、異なる樹脂や材料、具体的にはプラスチックやエラストマーを組み合わせて一体化させる成形工法です。1つの工程やサイクルで2つの樹脂や異材を組み合わせることからダブルモールド(doublemolding)とも呼ばれます。

主なメリットは組み立て工数削減によるコストダウン、単色成形ではできない機能付加、信頼性向上などがあります。複数のシリンダーや金型回転など特殊な機構を持つ専用成形機で製造します。

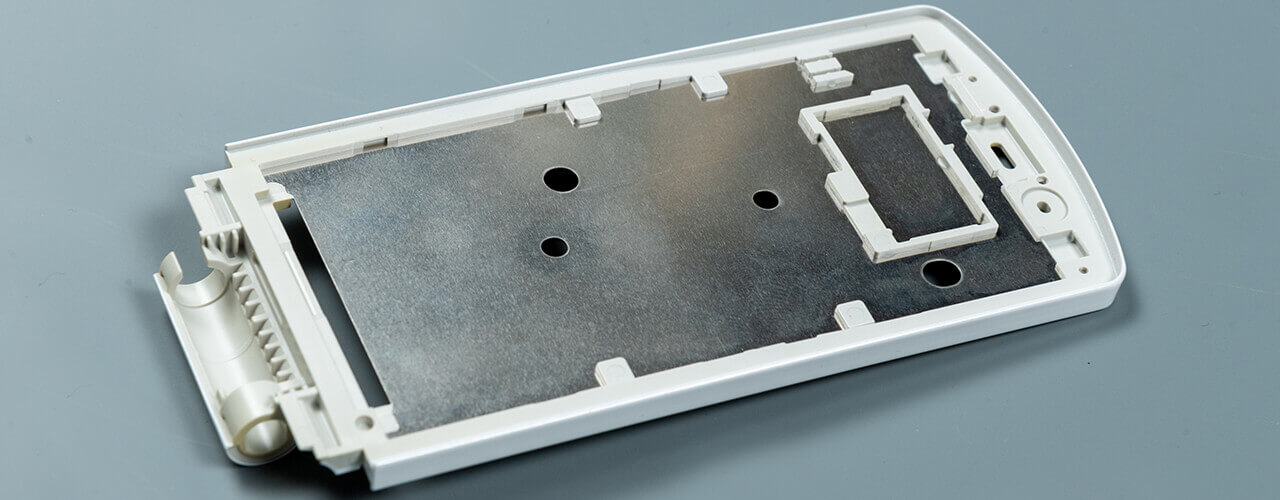

インサート成形

インサート成形とは、金型が開いているときにインサート部品(金属部品など)を装着してから一体成形する工法です。インサート部品には板金やネジなどの金属素材の他に、ガラス、ICタグなどの半導体部品、異種のプラスチック部品などが様々な材料が使われています。

主なメリットは組立工数削減によるコストダウン、製品強度の大幅強化、機能部品の封止などがあります。一般の単色成形機に取り出し機と挿入装置などを組み合わせで製造します。

LIM成形

LIM成形とはLiquid Injection Mouldの略で、シリコーンを含む2種類の液体を金型内に注入し、中で化学反応により固化し自由な形状のシリコーン製品を製造する工法です。

主なメリットは自由形状で信頼性に優れた防水部品の製造、組立工数削減によるコストダウンなどがあります。特殊な機構を持つ専用成形機で製造します。

弊社の製品事例

詳細は製品紹介をご覧ください。

単色成形品

単色成形品 板金インサート成形品

板金インサート成形品 2色成形品

2色成形品 シリコーンLIM成形品

シリコーンLIM成形品 塗装品

塗装品

射出成形に関するご相談について

射出成形品の検討につきましては弊社営業技術部にお気軽に相談して下さい。電話でもメールでも受け付けております。

射出成形成形については弊社は長年の経験、ノウハウを活かして顧客様の要求を最大限満足できる提案をさせて頂けると思います。弊社は製品設計から金型製作、試作、量産まで自社一貫体制で手掛けております。詳細な図面を頂かなくても略図や構想イメージから製品を具現化することには多くの実績があり顧客様から高い評価を頂いております。