真空成形金型について

卵のパックやコンビニ弁当のケースなど、私たちの身の周りには真空成形によるプラスチックパッケージがあふれています。それらプラスチック成型品の多種多様な形状を生み出しているのが真空成形金型です。真空成形金型は射出成形金型に比べ、型費が安く製作期間も短いなどのメリットがあります。また、部分的なデザイン変更が容易で大量生産のみならず多品種少量小ロット生産にも適しています。ここでは真空成形金型について詳しく解説します。

目次

真空成形(圧空成形)金型の基本データ

真空成形は、加熱・可塑化した樹脂を金型の上に置き、樹脂と金型の間を真空状態にして、樹脂を金型に吸いつけて成形します。真空成形によく似た技術で圧空成形があります。真空成形が真空吸引力を使うのに対し、圧空成形は圧縮空気で加圧します。前者は「マイナスの空気圧」、後者は「プラスの空気圧」が作用しますが、両者とも空気の圧力を利用する成形方法という点で同じです。ここでは真空成形(圧空成形)金型の価格や構造、形状について解説します。

真空成形金型価格

真空成形金型の価格は成形品に求められる精度や形状、寸法、仕様などによって前後しますが、安価な金型では数万円、高価なものになると数百万円あるいはそれ以上となり、価格に大きな開きがあります。一般的に真空成形金型の価格は、サイズが大きくなると価格も高くなる傾向があります。また、真空成形金型の価格は、射出成形金型の価格と比べて安価で、射出成形金型のおよそ3分の1程度に抑えられる場合もあります。金型の製作期間も真空成形金型のほうが射出成形よりも短く、半分程度で製作できることもあります。ただし、射出成形のほうが強い圧力で材料を金型に密着させるため、製品のシャープさや精度は確保しやすいといえます。

真空成形金型構造・形状

真空成形金型構造と形状について解説します。真空成形金型は大きく分けて凸型(ドレープフォーミング)と凹型(ストレートフォーミング)に分類されます。雄型の凸型はその名のとおり、突き出た形をした成形品を製造する際の金型です。一方、雌型の凹型はへこんだ形の成形品を製造する際に使用します。ここでは真空成形金型の凸型、凹型についてそれぞれの特長を解説します。なお、真空成形は凸型または凹型のどちらか片側だけの金型を作れば成型できるのも特長です。

凸型(ドレープフォーミング)

凸型は真空成形で作りたい形状が突き出た形の型です。凸型成形は、製品の形状に突き出た金型に合わせて加熱した材料を吸引する成形方法となります。凸型成形は、金型があたる面(多くの場合内側)の精度が高く、製品を美しくきっちりと格納することができます。また、天面に強度を持たせられるのも特長です。一方で、金型があたらない面(多くの場合外側)は精度が出にくい傾向があります。「ブリッジ」「偏肉」などの不具合が出やすいため、真空成形においては凹型成形と比べて高い技術力が求められます。このほか凸型成型は中央部が比較的肉厚になる傾向があります。

凹型(ストレートフォーミング)

凹型は真空成形で作りたい形状が凹んだ形の型です。凹型成形は、製品の形状にへこんだ金型に合わせて加熱した材料を吸引する成形方法となります。凹型成型のメリットは、成形品の外側寸法の正確性を高められる点です。深さがある製品ではアシストプラグを使うこともできます。一方で、金型があたらない面(多くの場合内側)は精度が出にくいため、内容物をきっちりと格納することが難しい場合があります。

真空成形金型製作方法

真空成形金型の材料には加工性や軽量化、熱伝導性の良さからアルミニウム合金などが使用されます。真空成形金型の製作方法としては、まずはアルミニウム合金のブロック材の表面加工を行います。CAD/CAMシステムのモデルデータに基づきマシニングセンターで表面の切削加工を行なった後、裏面加工となります。裏面加工ではエアー回路や型ベースへの取付穴を加工します。そのうえで仕上げとしてエアー回路へ通じる極細穴加工真空孔加工を施し、表面仕上げとして切削加工面の表面を研磨します。その後、組立や検査を経て真空成形金型を成形型ベースに組み込みます。完成後は金型の寸法検査や冷却回路、離型機構などの動作確認検査も重要です。なお、成形品が大物になると費用が高くなるため鋳物で型を製作する場合もあります。

真空成形金型で成形する熱可塑性樹脂シート

真空成形金型で成形する主な熱可塑性樹脂シートをご紹介します。熱可塑性樹脂とは加熱すると軟化して可塑性をもち、冷却すると固化する樹脂です。ここではポリスチレン(PS)、ポリ塩化ビニル(PVC)、ポリプロピレン(PP)、アクリル樹脂(PMMA)のそれぞれの物質的特性などをご紹介しますが、使用する樹脂シートはこの限りではありませんので、弊社までお気軽にお問い合わせください。また、樹脂シートの材料費は原材料費などによって変動する場合があります。

ポリスチレン(PS)

ポリスチレン(PS)はスチロール樹脂とも呼ばれるとおり、発泡スチロールに使用される素材です。ポリスチレンがさまざまな製品に使用される最大の要因はその安さにあります。なおかつ加工性が高いことから成形時の寸法安定性も非常に優れており、真空成形金型で成形される主な樹脂のひとつとなっています。一方、ポリ・スチレンは他の樹脂素材と比較し、耐熱性、耐衝撃性、耐薬品性は劣るため利用上は注意が必要です。

ポリ塩化ビニル(PVC)

ポリ塩化ビニル樹脂(PVC)は「塩ビ」や「ビニール」とも呼ばれ、もっとも身近な汎用プラスチックのひとつです。PVCは真空成形金型による成型も可能で、成形性に優れます。また、難燃性も高いため、洋服の繊維やソファー、椅子などの家具の合皮を含む身近な製品に幅広く使用されています。耐薬品性や耐水性、電気絶縁性などにも耐性のある素材です。

ポリプロピレン(PP)

ポリプロピレン(PP)も真空成形金型による成形が可能な素材です。熱可塑性樹脂であるため、加熱によって軟化して成形することができます。ポリプロピレンは水に浮かぶほど比重が小さく、軽量の製品や容器などに広く使用されています。汎用プラスチックの中で最高の耐熱性に加え環境負荷が低いため、リサイクルにも適した素材です。一方、ポリプロピレンは紫外線によって劣化しやすく、低温では脆くなりやすいため、適切な加工や使用条件に注意が必要です。

アクリル樹脂 (PMMA)

アクリル樹脂(PMMA)は樹脂素材の中で最も透明度が高い素材です。真空成形金型による成形が可能ですが、強度にやや欠点があるため、成形時に割れが発生しやすいのが難点です。また、アクリル独自の光沢を活かすためには、歪みの発生を抑えた成形技術が必要となります。これらの特性から、アクリル樹脂の真空成形には、高度なノウハウが必要となります。アクリル樹脂以外にも真空成形で使用できる主な透明材としてはPC(ポリカーボネート)やPET(ポリエチレンテレフタラート、ポリエチレンテレフタレートとも)などがあります。

真空成形金型による製品の一例

真空成形金型を使用した製品は極めて多岐に渡り、私たちの日常生活に不可欠なものとなっています。ここでは真空成形金型を使って製造された製品の一部として真空成形トレーや各種プラスチック製品、ブリスターパックをご紹介します。なお、三光ライト工業では下記にご紹介する製品以外にも真空成形金型による各種製品をご提供可能ですので、いつでもお気軽に弊社までお申し付けください。

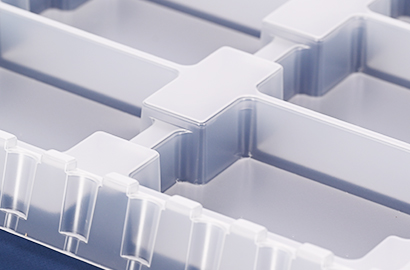

真空成形トレー

真空成型トレイは毎日大量生産され、私たちの日常生活のさまざまな場面で活用されています。保管用、管理用、運搬用・搬送用、納品用など、用途も幅広く、電子部品や自動車部品、基盤、医療用品、食品、雑貨、工業部品、化粧品、サンプル試作品などありとあらゆる内容物を収納しています。真空成型トレイには厚物(肉厚)や薄物があり、内容物や用途に応じて製品の厚みが調整されます。

各種プラスチック製品

真空成型金型によって製造された各種プラスチック製品も無数にありますが、身近なところでは卵のケースや弁当のプレート、ゲーム機・パソコンのカバーなども真空成型による製品です。ほかにも自動車のメーター類やインパネ部分などの内装品、バンパーやヘッドライトなどの外装品の多くも真空成型です。航空機や電車、重機、農機などの樹脂カバー、医療機器やリハビリ機器のカバー、看板、商品棚、業務用品自動販売機のドリンクサンプルやパネル、浴槽、洗面台、照明カバー、洗濯機の防水パン、アミューズメント機器なども真空成型によって成型されています。

ブリスターパック

ブリスターパックも真空成型金型によって生産される製品のひとつです。ブリスターパックは日用雑貨、お菓子、プラモデル、おもちゃ(フィギュアなど)、化粧品、薬品、歯ブラシ、接着剤、電子部品、医薬品、玩具、電子機器などの包装パッケージとして頻繁に使用されています。主な素材としてはポリエチレンテレフタラート(PET)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)などが多用されます。

真空成形金型と射出成形金型の違い

真空成形金型と射出成形金型の違いは前述のとおり、型費や製作期間の違いがあります。そのほかにも両者の技術的な違いはいくつもあります。たとえば射出成形は高い圧力で材料を金型に密着するため肉厚を均等にしやすいといった特長があります。一方、真空成形は均等にしにくい難点がありますが、製品のどこに強度を持たせたいか、例えば底面、側面などに強度を付けることが可能です。 また、試作においても真空成形は試作型で容易に可能であるのに対し、射出成形は一定の難しさがあります。成形までのサイクル・タイム(1つの製品の工程開始から完了までの1サイクルに対して実際にかかる時間)を比べた場合、射出成形は1個を成形するの30秒ほどかかりますが、真空成形はその3分の1程度に短縮されることもあります。後工程では真空成形は製品の周りのトリミングが必要、穴あけは加工が必要ですが、射出成形は軽いバリ取りが必要となります。

真空成形金型のことは三光ライト工業にお任せください

三光ライト工業は真空成形でも豊富な実績と高いノウハウを有しており、お客様のご要望に応じてあらゆるプラスチック成形品をご提供します。金型製作を除く全工程を自社工場で完結させるため低コスト、短納期に加え、試作後の変更にも柔軟に対応させて頂きます。木型は製造していませんが、金属型(モールド)のことであれば何でも弊社にご相談ください。量産だけでなく多品種小ロットのご要望も喜んでお受けします。小型成形品から大型成形品に至るまでサイズの大小に関係なく、ご要望にお応えします。なお、真空成形には、連続成形(連続式)と単発成形(単発式)があります。連続成形はロール状に巻いてあるシートを使用して連続で加熱、成形、冷却、離型、抜きの一連の工程を行うため低コストで量産するのに適しています。一方、単発式は「枚葉シート」と呼ばれる単板状の材料を使用して成形するもので、多品種少量生産に向いており、弊社はいずれも対応可能です。また弊社は真空成形以外にも射出成形や2色成形、LIM成形、ブロー成形、プレス、加飾などでも豊富な実績があります。弊社は硬質、軟質、発泡体、複合多層材料、薄板から厚板まで、あらゆる素材をあらゆる形に成形加工します。プラスチック製品のことはスペシャリストの弊社にお任せください。