インサート成形の注意点

インサート成形の注意点を解説します。ここではインサート成形(射出成形)の「金型(キャビティ)」「プラスチック樹脂・材料」「強度」「一体化」「コストアップ」「製品不良」「クラック・割れ」の各項目ごとの注意点をご案内します。あわせて「金属・板金」「端子」「インサートナット」「ICタグ」の各部品ごとの注意点も解説します。なお、インサート成形とよく似た工法で、アウトサート成形があります。アウトサート成形とは、板金などの金属部品の一部に樹脂を組み込み、一体化させる成形方法です。アウトサート成形では一般的に立型射出成形機を使って、金型内で金属プレートなどの部品を配置して一体成形するもので、プラスチック部品の形状や構造、求められる精度などの製品要件に応じて、インサート成形もしくはアウトサート成形が選択されます。いずれの工法も複雑な部品の製造や製品の多機能化、そして生産効率の向上を図るものです。なお、ここではインサート成形に限定して注意点を列挙します。

目次

インサート成形(射出成形)の項目ごとの注意点

インサート成形(射出成形)の項目ごとの注意点を記述します。ここでは「金型(キャビティ)」「プラスチック樹脂・材料」「強度」「一体化」「コストアップ」「製品不良」「クラック・割れ」の各項目ごとに注意点をご案内します。

金型(キャビティ)

インサート成形で使用する金型の注意点としては、インサート品に傷がつかない構造が求められます。通常の射出成形と異なり、インサート成形はその名のとおり、成形時に金型に金属や端子などを挿入しますが、その際、インサート部品にすり傷などがつかないような金型が必要となります。そのため、要求される精度や形状にもよりますが、インサート成形の金型は、通常の射出成形金型よりもコストアップとなる場合があります。また、インサート成形に限らず、プラスチック成形で使用する金型は、定期的なメンテナンスが不可欠です。安定的に製品を生産、供給するには金型の手入れが大前提であり、特に大量生産を実現するには金型の耐久性や精度がポイントとなります。三光ライト工業はインサート成形でも使用可能な金型の製造も承ります。ぜひご相談ください。

プラスチック樹脂・材料

インサート成形でプラスチック樹脂などの熱可塑性樹脂を材料として充填する場合の注意点は、それぞれの樹脂の特性を十分に理解することが重要です。インサート成形に最適な樹脂がある一方、不向きな樹脂もあり、どの樹脂を充填するかは樹脂の特性を十分に理解する必要があります。

強度

インサート成形では、たびたび金属や板金、ガラスなどを一体化させることがあるため、成型品の強度は飛躍的に高まります。ただし、成形の際には注意点がいくつかあり、インサート部品を金型内部の正しい位置にセットしなければ、期待された強度を確保することはできません。成型品に十分な強度を持たせるには、インサート部品を金型の適正な位置にいかに正確にセットできるかが問われます。

一体化

インサート成形はその名のとおり、板金を含む金属や端子、ガラス、ICタグなどを金型内部に挿入し、一体化させる結合技術ですが、正しく一体化、接着させるには前述のとおり、インサート部品を所定の位置に的確にセットするといった注意点があります。また、後述のとおり一体化、接着させた後に不具合が生じる場合もあり、注意点は多岐にわたります。

コストアップ

インサート成形は製造の際に、インサート品を挿入する工程が生じます。インサート品を装着、挿入する方法は作業者の人手による方法とパーツフィーダーなどの設備で自動化する方法があります。前者は成形機1台あたり、作業者一人が張り付いて、インサート部品を挿入する方法です。したがって設備投資費用は発生しませんが、作業者が拘束されるほか、人件費が発生し、コストアップの要因となります。パーツフィーダーによる自動化設備や板金インサートで使用するトラバースを設備するにはイニシャルコストはかかりますが、その分、工数は削減されます。このように手作業と自動化には、一長一短ありますが、長期的に見れば自動化したほうがコスト削減効果は大きい場合があります。

製品不良

インサート成形は通常の射出成形と異なり、異素材を一体化し結合させるため、製品不良のリスクは高まります。製品不良を防ぐには、インサート部品の適切な挿入や使用する樹脂と一体化させる異素材との相性などを事前に詳しく把握し、これらの注意点の対策を準備しておくことが極めて重要です。製品不良の主な例としては後述のとおり、クラックや割れなどが挙げられます。

クラック・割れ

インサート成形の大きな注意点としては、クラックと呼ばれる、割れによる製品不良があげられます。このクラックは熱伝導率と熱膨張係数の差から材料の収縮に差が出てしまい、樹脂と金属部品との境界付近に発生するものです。クラックや割れ、反りの発生を防ぐには、熱伝導率と熱膨張係数を正しく把握するとともに樹脂側の肉厚、金属の材質をよく理解し、成型する必要があります。

インサート成形におけるインサート部品ごとの注意点

インサート成形におけるインサート部品ごとの注意点を解説します。ここでは「金属・板金」「端子」「インサートナット」「ICタグ」の各部品ごとの注意点をご説明します。なお、インサート成形で挿入できる部品は他にもありますので、詳しくは三光ライト工業を含むプラスチック成形の専門メーカーにおたずねください。

金属・板金

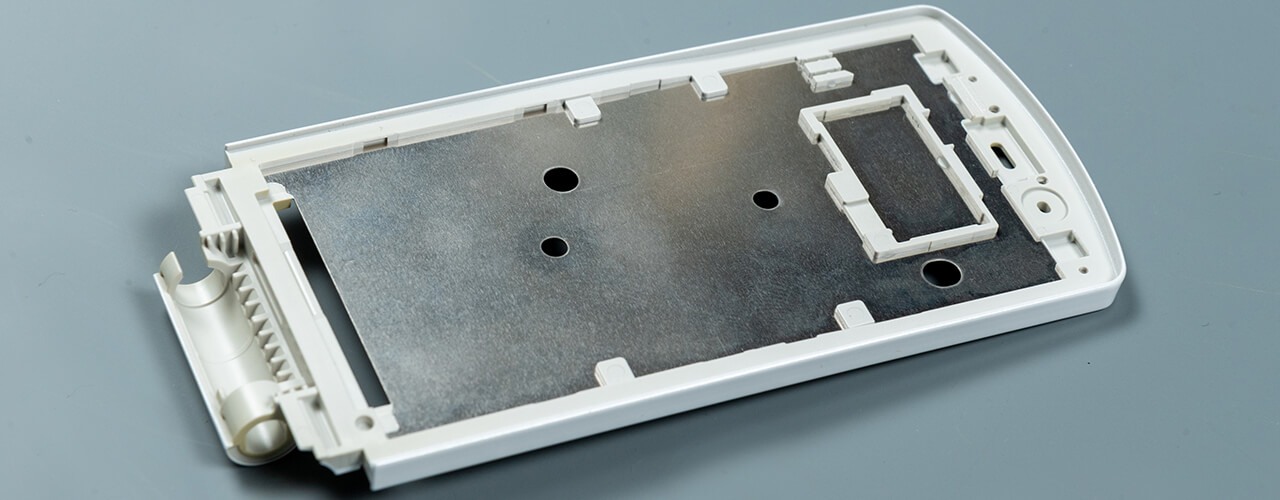

インサート成形では、金属や板金をインサートする製品が数多くあります。金属や板金をインサートし、結合することで成型品の強度は飛躍的に向上します。ただし、いくつか注意点があり、特に金属や板金のインサートをする場合、金型には傷がつかないような設計、構造が求められます。高価な金型が傷ついてしまうと、その後の製造に大きな支障をきたします。金型を作り直せばその分コストアップになってしまいますので、注意が必要です。

端子

端子もインサート成形でひんぱんに使用される部品のひとつで、主に電子部品などとして広く流通しています。端子をインサートする場合の注意点としては、成形金型との勘合性を確保するため、端子の寸法精度が極めて重要です。また、端子にワイヤーボンディングを施す製品では、端子に微細な傷、汚れがないよう品質管理を徹底する必要があります。端子のほかにも真鍮製のねじやシャフトをインサート成形したハウジングなどがあります。

インサートナット

インサートナットとは、樹脂のジョイント部の強度を高める目的で埋め込むナット状の金属部品です。インサートナットのサイズは様々で、表面の形状もストレートや螺旋、網目など複数の種類があります。用途に合わせて最適なインサートナットを使うことで、成型品の強度が高まります。インサートナットを大別すると「成型後インサート」と「成型時インサート」の2種類があります。さらに成型後インサートは挿入方法によってわかれており、拡張方式、熱圧入方式、圧入方式の3種類がありますので、それぞれの注意点を守って使用することが重要です。

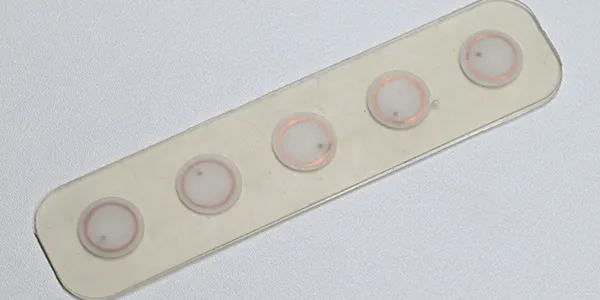

ICタグ

ICタグをインサートした製品も数多く製造されています。ICタグにはICチップが埋め込まれており、RFID(Radio Frequency Identification:無線周波数識別)と呼ばれる技術に使用されます。こうしたIT用途でのインサート成形品の利用は今後さらに増えていくと期待されています。ICタグなどの半導体製品は極めて精密であるため、インサート成形する際は、使用上の注意点をよく踏まえて加工する必要があります。

インサート成形は三光ライト工業にお任せください

三光ライト工業はインサート成形でも豊富な製作実績がありますので、ぜひお問い合わせください。なお、インサート成形ではプラスチック金型とプレス金型の納期が異なります。プレス金型の納期は約1.5カ月で、プラスチック金型は大きさにもよりますが、約1カ月であるため、試作板金が必要になることもあります。弊社はインサート成形を含む射出成形をはじめ真空成形、2色成形、LIM成形などにも対応しています。なお、ブロー成形や押出成形は対応していませんのでご了承ください。弊社が手がける製品は極めて幅広く、特に必需品である携帯電話をはじめとした通信機器の筐体部分や各種コネクターカバーを含む密機器部品などを製造してきました。弊社は金型から自社工場で生産(真空成形金型を除く)しており、まずは概略図やイメージ図をもとに打ち合わせ、製品設計(部品図、データなど)、試作品作製(3Dプリンター)、検証、金型製作、技術製作、生産といったプロセスを経て、お客様にご満足頂ける製品を低価格、短納期でご提供します。また、弊社は「アッセンブリ(組立加工)」も可能なメーカーであり、プラスチック成形品の製造だけでなく、塗装、印刷などの二次加工はじめ簡単なアッセンブリやパッケージ品や組み立ても承ります。材料についても豊富な知見を有しており、各種熱可塑性樹脂、熱硬化性樹脂、エンジニアプラスチックなど様々な素材の熱処理についても高いノウハウがあります。プラスチック成型品のことは何でも三光ライト工業にお任せください。ご連絡お待ちしています。