真空成形と圧空成形の違い

プラスチックの成形技術は複数あり、真空成形と圧空成形も主なプラスチック成形工法のひとつです。真空成形と圧空成形はいずれも空気の圧力を利用する点で同じ技術と認識されがちですが、真空成形が真空吸引力に相当するマイナスの空気圧を利用するのに対し、圧空成形は圧縮空気、つまりプラスの空気圧を樹脂に加えて成型する点で異なります。このように真空成形と圧空成形は詳しく比較すると様々な違いがあります。ここでは真空成形と圧空成形の違いを「金型」や「空気圧力」などの項目ごとに比較するとともに、工程の違いや他工法との違いなどをわかりやすく解説します。なお、三光ライト工業は圧空成形には対応しておりませんが、真空成形では豊富な実績がありますので、お気軽にご相談ください。

目次

項目別に見る真空成形と圧空成形の違い

真空成形と圧空成形はいずれもヒーターで加熱、軟化した熱可塑性樹脂シートやフィルムを金型に密着させて成形し、冷却、硬化させて成型する工法です。その点、両者は大きな違いはありませんが、項目ごとに細かく比較すると、多少の違いがあります。ここでは真空成形と圧空成形を「金型」「空気圧力」「薄肉」「多品種少量生産・大量生産」「寸法精度・シャープネス」「大型製品」「納期」のそれぞれの項目ごとに比較して違いを解説します。

金型

真空成形と圧空成形で使用する金型は基本的に同じですが、圧空成形のほうが型に大きな負荷がかかることから、通常の真空成形の型よりも型の強度、耐ショット性能が求められます。真空成形と圧空成形では凸型(雄型)あるいは凹型(雌型)いずれか片側の型を使用します。成形品内側の寸法精度を高めたい場合は凹型よりも凸型が向いています。また凸型は、成形品中央部の肉厚を大きくしたい場合、印刷シートやメタリックシート、布張合せシートといった複合多層材料を成形する場合、成形品全体の肉厚をできるだけ均一にしたい場合、型費用(材料費)を低減したい場合などに使用されます。一方、成形品外側の寸法を正確に出したい場合は凸型よりも凹型が向いています。また凹型は、成形品外側のデザインをシャープに出したい場合や商品のデザイン自体が深絞りで、プラグアシストが必要な場合などにも用いられます。

空気圧力

真空成形と圧空成形の空気圧力の違いを比較すると圧空成形のほうが空気圧力は高いです。圧空成形はプラグ突き上げと同時にプラグ側から圧縮空気を加えることにより、大きな成型圧力でシートを金型に密着成型する方法です。真空成形以上に高い空気圧力で材料を金型に密着させることができます。

薄肉

真空成形と圧空成形の違いを薄肉製品への対応で比較した場合、大きな違いはありません。真空成形と圧空成形は1枚のプラスチックシートを加熱して軟化させ、型に吸着して形状を作る加工方法であり、こうした技術的な特性により、いずれも1mm~6mmほどの薄肉形状に対応可能です。薄肉製品を製造したい場合は、真空成形あるいは圧空成形が向いています。

多品種少量生産・大量生産

真空成形と圧空成形はいずれも多品種少量生産と大量生産に向いており、大きな違いはありません。具体的に真空成形は、1月あたり40個以上といった個数の少ロット生産から中ロット生産に向いた工法です。というのも真空成型と圧空成形は前述のとおり、凹型あるいは凸型いずれかの型で成型するため、型費用(材料費)が安価で射出成形の約1/6~1/10ほどに抑えられるためです。また、工法的にも準備などの工数が射出成形や他の成形方法よりもかからないといった特長もあります。

寸法精度・シャープネス

真空成形と圧空成形を寸法精度で比べた場合、圧空成形のほうが真空成形に比べ、寸法精度は高くなります。これは圧空成形のほうが真空成形よりもより強い空気圧力で材料を金型に密着させることができるためで、真空成形以上に複雑形状に対応するとともにシャープな形状を出すことが可能です。こうした特性を生かし、圧空成形は、高い精度が要求される製品、たとえば自動車の内装や医療機器のフロントカバー、操作パネルの前面カバー、装置の側面カバー、券売機のフロントカバー、モニター(ベゼル)などにも使用されます。

大型製品

真空成形と圧空成形はいずれも大型製品に対応可能です。大型製品に加え面積の広い製品にも向いています。製品が大きくなるほど、成形型や板材も大きなものになり、いくつかの注意が必要になります。たとえば、真空成形では型に材料が密着して形になりますので、成形型と板材の間に微小なゴミが入り込むことで製品が膨れたり、へこんだりすると外観不良となります。製品が大きくなるほど面積が大きくなり、その分、ゴミが隙間に入りこむリスクが高まります。また、材料自体に異物が混入している場合もあるため成形前に材料不良がないかどうのチェックも不可欠です。また、真空成形と圧空成形は冷やして固めることで形になるため、温度や冷却時間などのパラメーター管理が極めて重要です。特に大型の製品となると形状を保つのが難しく、温度管理が適切でないと厚みにバラツキが生じたり、冷却が足りないと、製品が反ってしまうこともあります。このように特に大型製品の場合は、製品の特性を踏まえた上で適切な加熱バランスを見極めることが重要です。

納期

真空成形と圧空成形はいずれも射出成形などと比べると短い納期となります。これは前述のとおり、真空成形と圧空成形は凸型あるいは凹型いずれかの金型で成形可能であるため、金型製作期間が射出成型などと比べると大幅に短くなるためです。ただし、製品形状によっては短納期が難しくなる場合もあり、射出成形などと比べても納期に大きな違いが出ないケースもあります。

工程で見る真空成形と圧空(圧縮空気)成形の違い

真空成形と圧空(圧縮空気)成形の違いを工程ごとに比較します。ここでは「材料の加熱・軟化・可塑化」、「密着・成形・冷却」「固化後離型」にわけて真空成形と圧空(圧縮空気)成形の違いを解説します。

材料の加熱・軟化・可塑化

真空成形と圧空成形の違いを材料の加熱・軟化・可塑化の工程で比較すると、基本的な工程内容は同じとなります。真空成形と圧空成形はどちらも基本的に加熱・軟化・可塑化させた熱可塑性樹脂シートやフィルムを用いて成形するものであり、工程内容に大きな違いはありません。

密着・成形・冷却

真空成形と圧空成形はどちらも材料を金型に密着、接着して成形するという点では同じ技術ですが、厳密には違いが生じます。金型の上に可塑化した成形材をセットするところまでは真空成形と圧空成形に違いはありませんが、成形材を置いた後、真空成形は金型内部から真空吸引して成形した後、冷却するのに対し、圧空成形は圧縮空気で加圧し成形してから冷却するという流れになります。この点こそが真空成形と圧空成形の最大の違いといえます。

固化後離型

真空成形と圧空成形ではどちらも成形品を冷却し固化させた後、離型となります。真空成形と圧空成形は成形品の部分によって、厚みに偏りが生じる、いわゆる偏肉などの不具合が出る場合がありますので、注意が必要です。また真空成形と圧空成形では離型後の後工程として製品周りのトリミングが必要となる場合があります。

真空成形 圧空成形で使用される熱可塑性樹脂・材料

真空成形や圧空成形で使用される熱可塑性樹脂・材料をご紹介します。ここではAES(アクリロニトリル・エチレン・スチレン共重合体)、PC(ポリカーボネート)、ABS(アクリロニトリル ・ブタジエン ・スチレン 共重合合成樹脂)、PMMA(アクリル樹脂)、PVC(ポリ塩化ビニル、塩ビ)、PS(ポリスチレン)、PP(ポリプロピレン)、PE(ポリエチレン)のそれぞれの素材特性などを紹介します。

AES(アクリロニトリル・エチレン・スチレン共重合体)

AESは後述のABSとよく似た素材で耐衝撃性、成形性に優れています。 加えて、ABSの欠点である耐候性も兼ね備えています。成形性を生かして真空成形や圧空成形だけでなく、射出成形や押出成形、ブロー成形など、あらゆる樹脂成形方法でも使用されています。

PC(ポリカーボネート)

PCの最大の特長は、耐衝撃性にあります。同じ透明材であるPMMA(アクリル樹脂)と比べて約30倍、ガラスの約200倍、一般的なABS樹脂の約5倍の耐衝撃性を有しています。この強みを生かし、真空成形や圧空成形によって自動車のヘッドランプや保護を目的とした様々なカバーに成形されています。ただし、PCは成形性が高いとはいえず、真空成形や圧空成形で使用する際には高度なノウハウが必要です。透明度はPMMAには劣るものの、ガラスと同等となります。

ABS(アクリロニトリル ・ブタジエン ・スチレン 共重合合成樹脂)

ABS樹脂は、成形性の高さから真空成形や圧空成形でもひんぱんに使用されます。成形性はだけでなく、後工程のNCルーターでも加工性が高く、汎用的な樹脂となります。さらに耐衝撃性も高いため、自動車部品や医療・産業機器など幅広い分野で採用されています。グレードによっては対候性にも優れ、コストパフォーマンスも高い素材のひとつです。

PMMA(アクリル樹脂)

PMMA樹脂は数あるプラスチックの中で、最も透過性が高い材質です。真空成形や圧空成形においてPMMAは透明性が求められる場合にたびたび使用されますが、成形の際にツヤむらが発生する場合があり、透明性を確保しつつ成形するにはノウハウが必要です。耐候性にも優れることから、サイン看板やディスプレイ、照明カバー、自動車のランプカバーなどの材料としても広く使用されています。

PVC(ポリ塩化ビニル、塩ビ)

PVC(塩ビ)は硬質と軟質があり、真空成形や圧空成形で使われる塩化ビニル樹脂は主に硬質塩化ビニル樹脂となります。PVCの特徴としては優れた耐薬品性、難燃性、耐水性、電気絶縁性などが挙げられます。一方、耐熱性は約70℃と高いとはいえず、注意が必要です。真空成形や圧空成形による成形は可能ですが、成形倍率が他の材質より高いとはいえません。

PS(ポリスチレン)

PSの最大の特徴は、なんといっても安価である点です。さらに成形時の寸法安定性も非常に優れることから真空成形や圧空成形によって様々な成形品が製造されています。一方、他の樹脂素材と比較し、耐熱性、耐衝撃性、耐薬品性は劣っており、使用上の注意が必要です。

PP(ポリプロピレン)

PPは、オレフィン樹脂の一種であり、非常に軽量でありながら強度や耐衝撃性、耐薬品性に優れるほか、耐熱性、耐寒性も兼ね備えています。真空成形や圧空成形にも使用可能で、食品トレイなどの材料としても知られますが、PPは紫外線によって劣化しやすく、低温では脆くなりやすいため、適切な加工や使用条件に注意が必要です。

PE(ポリエチレン)

ポリエチレンは剛性・強度は密度(結晶化度)に依存して高くなる傾向があります。成形収縮率が大きく、耐熱性は高くないので構造用成形品には適しません。そのためPEは真空成形や圧空成形には適しているとはいえず、ポリプロピレンが代替品として使用される傾向があります。PEの主な用途はフィルムで、食料品、医薬品、雑貨、機械工具などの産業資材包装用、農業用フィルムなどに使用されています。また、吸水率が非常に低いためコンビニのレジ袋にもひんぱんに使用されます。

真空成形と圧空成形以外の成型工法 真空・圧空成形との違い

前述のとおり、圧空成形は、板と型の密着を図っていく際に、圧縮空気も加える点が最大の特長で、真空成形との大きな違いとなります。これによって、真空成形以上に強い密着性が生まれ、型形状の再現性が向上します。ここでは真空成形と圧空成形以外の成型工法として、射出成形とブロー成形をご紹介するとともに真空成形と圧空成形との違いを解説します。なお、真空成形の製造工程には、単発真空成形と連続真空成形の2種類があります。単発真空成形に用いられる機械は、単発真空成形機と呼ばれ、その特長としては多品種少量生産に向いている、成形品の表面が型に当たらないため、柔らかなラインを作りやすいといったメリットがあります。一方、連続真空成形で用いられる機械は、連続成形機と呼ばれ、連続で成形できることから大量生産が可能です。三光ライト工業では連続真空成形に対応しています。

射出成形

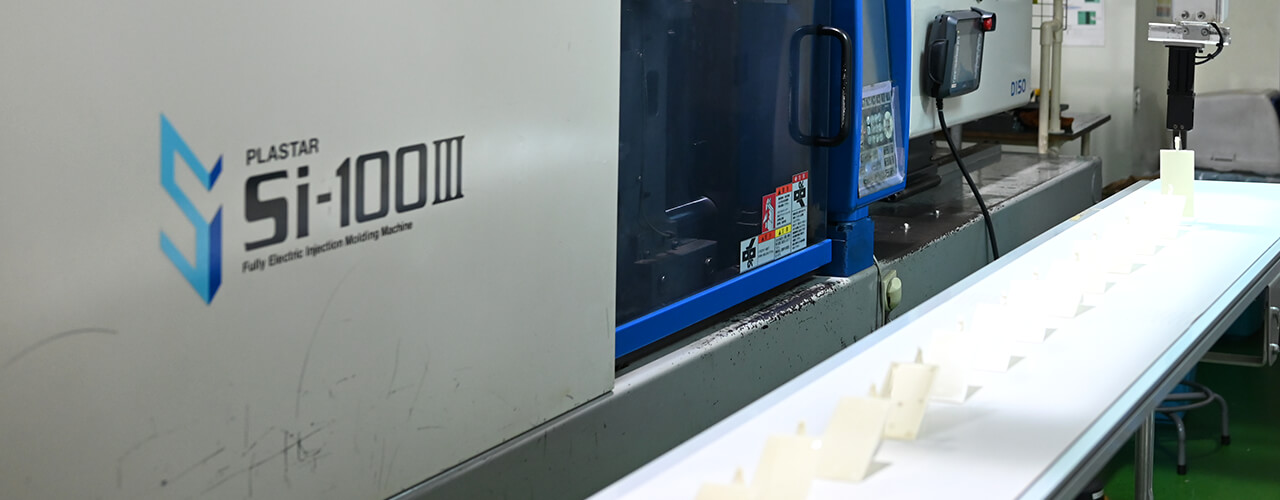

射出成形はプラスチック製品を製造する上で真空成形と並ぶ一般的な工法です。凸型あるいは凹型いずれかの金型で成型する真空成形や圧空成形と異なり、射出成形は凸凹両方の金型を必要とするため型費用などがかさみ割高となりますが、その分、高精度の成形品を製造することができます。また、切削など他の工法に比べ自由で複雑な形状の製品を作ることが容易で、他の工法より短いサイクル・タイムで製造できるのもメリットです。三光ライト工業は真空成形のみならず射出成形でも豊富な実績があり、高性能の射出成形機を所有しています。

ブロー成形

ブロー成形は日本でも古くから伝わるガラス瓶の製造工程を応用した技術です。熱可塑性樹脂の内側から空気を吹き込んで成形することから、「吹込み成形」や「中空成形」とも呼ばれます。真空成形や圧空成形とは根本的に異なる技術です。ブロー成形は、ペットボトルや液体化粧品、液体洗剤などの容器をはじめ自動車のガソリンタンクや排気マニホールドといった空洞の樹脂成形品の製造に多用されています。

真空成形によるプラスチック成形は三光ライト工業にお任せください

三光ライト工業は高度な真空成形技術でお客様のご要望にきめ細かく対応いたします。圧空成形は対応しておりませんが、真空成形や射出成形はもとより、2色成形、LIM成型といった技術も兼ね備えています。弊社は金型の製造(真空成形金型と木型は除く)から試作、量産に至るまで、自社工場で一貫対応致します。したがって、部分的なデザイン変更といったお客様のご要望にも柔軟かつ容易にお応え可能です。弊社はプラスチック成形はもとより、「アッセンブリ(組立加工)」にも幅広く対応可能です。塗装、印刷などの二次加工はじめ簡単なアッセンブリやパッケージ品も一貫で製作しています。弊社は保管・搬送・搬入用トレイやブリスターパック、携帯電話筐体、携帯電話電池カバーといった身近なものから車載用内装部品、防水コネクターカバーなど、幅広い製品をご提供します。全自動射出成形機や全自動2色成形機、3Dスキャナ型3次元測定機を含む測定器類、金型製作機器、NC加工機など、弊社の充実した設備や沿革は弊社のホームページまたは会社案内をご覧ください。ご連絡お待ちしております。