2色成形による防水方法

一般的に防水パッキンとして使われているシリコーンゴムの代わりにエラストマー(TPE)など熱可塑性軟質材料を使い、硬質材料と2色成形して、形状が自由で精度や信頼性に優れた防水製品を製造することができます。ここでは2色成形による防水方法の特長(長短所)、材料、防水設計のポイントと弊社の製品事例を紹介します。

2色成形による防水方法の特長(長短所)

2色成形を利用した防水方法は、シリコーンゴムのリングを単色成形品に組み込む(ASSY)方法と比べ次のような長所と短所があります。

2色成形による防水の長所

複雑な形状の防水壁を形成できる

材料が熱可塑性の樹脂なので金型に自由な形状に加工してパターンを形成できます。平面だけでなく三次元曲面にも防水壁を形成でき、ASSYではできないような形状や狭小空間にも対応できます。

長期信頼性に優れ品質のばらつきが無い

ASSYとは違い、人手を介さず成形機で自動で製造するので、品質や精度のばらつきがなく長期信頼性に優れた製品を製造できます。

コストダウンを図れる

2色成形で一工程で製造が終了するので、ASSYやLIM成形に比べ工数が削減されます。またバリ取り工程が不要になり、コストダウンを図ることができます。

2色成形による防水の短所

エラストマーはシリコーンゴムに比べ復元性が若干劣る

エラストマーはシリコーンゴムに比べ繰り返し使用に対しての復元性が若干劣り、パッキンとしての性能が低下していく場合があります。

イニシャルコスト(金型)が高くなる場合がある

シリコーンゴムを製造するコンプレッション成形型に比べ金型構造が複雑でトータルのイニシャルコストが高くなる場合があります。

防水に使われる材料

防水パッキンについて2色成形とそれ以外の工法に使われる材料を説明します。

エラストマー

2色成形による防水パッキンの材料としてエラストマーが使われています。エラストマーは圧縮永久ひずみがあるため、パッキンとして使用した場合、開閉を繰り返すと変形が完全に回復しなくなるので、開閉をほとんどしない構造部分に使用することが望ましいです。

シリコーン

2色成形以外の工法(コンプレッション成形、LIM成形)に使われています。シリコーンは圧縮永久ひずみがないため、開閉を繰り返す構造のパッキンとして使うことができ、防水パッキンとして耐久性はエラストマーより優れています。

液状シリコーン

液状シリコーンはプラスチック部品に直接パッキンを一体成形するLIM成形に使われています。自己接着タイプのシリコーンです。LIM成形は2色成形と同じく自由な形状の防水パッキンを一体成形することができます。

ミラブル型シリコーン

ミラブル型シリコーンはパッキン(Oリング)だけを作る場合コンプレッション成形で製作されます。後でプラスチック部品に組み込む作業が必要になります。

防水パッキンの構造

防水パッキンの構造は主に2種類あります。

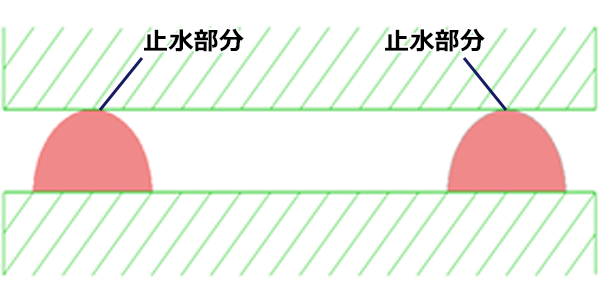

圧縮防水法

1回相手物に取り付けたら、外すことの無い製品に多い。相手物への取り付けに小ねじやボルトを使うことが多い。材料はエラストマー(2色成形)やシリコーン(LIM成形、コンプレッション成形)が使われます。

圧縮での防水簡略図

圧縮での防水簡略図

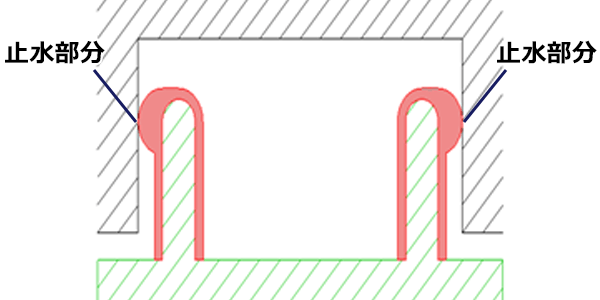

側面防水法

開閉が多い時の防水法で、上下の圧縮による母体の変形が無い。材料は主にシリコーンが使われることが多く、開閉頻度が少ない場合はエラストマーが使われることもあります。

側面での防水簡略図

側面での防水簡略図

製品事例

エラストマーに防水パッキンの機能を持たせた2色成形品の事例です。いずれの製品も圧縮防水法のパッキンを形成しています。

ABS素材のホルダー心電計の筐体の防水パッキンをエラストマーで形成

ABS素材のホルダー心電計の筐体の防水パッキンをエラストマーで形成 PC素材の携帯電話の電池蓋の防水パッキンをエラストマーで形成

PC素材の携帯電話の電池蓋の防水パッキンをエラストマーで形成

2色成形以外の防水方法と長短所

2色成形による防水パッキン形成以外の防水方法とその長短所について説明します。

| 防水工法 | 防水パッキンの材料 | ひずみ復元性 | 形状の自由度 | 精度 | 品質・耐久性 | コスト |

|---|---|---|---|---|---|---|

| 2色成形 | エラストマー | 〇 | ◎ | ◎ | ◎ | 〇 |

| シリコーンパッキン組み込み | シリコーン | ◎ | △ | △ | △ | ◎ |

| LIM成形 | シリコーン | ◎ | ◎ | ◎ | ◎ | △ |

シリコーンパッキン(Oリング)の組み込み

あらかじめコンプレッション成形等で製造したシリコーンパッキン(Oリング)を筐体に手作業などで組み込む方法です。

パッキン組み込みの長所

- パッキンが単純なリング形状であればコンプレッション成形で多数個取り生産できパッキンのコストを安く抑えられる。イニシャルコスト(金型)は2色成形に比べ安い。

- シリコーンは圧縮永久ひずみがないので繰り返し開閉に対する防水性能はエラストマーに比べで優れている。

パッキン組み込みの短所

- パッキンの形状を複雑にできない。

- 細かい形状は不向き。

- 筐体に手作業でパッキンを組み込むので製品品質のバラつきが生じやすい。

- 2色成形に比べ筐体とパッキンの密着強度が劣り長期信頼性に問題が生じ易い。

LIM成形による防水パッキンの形成

LIM成形は2種類の液状シリコーンを金型に注入して固化して防水パッキンを形成する工法です。硬質プラスチックとの一体成形が可能です。2色成形との違いはパッキンの材料が熱可塑性樹脂のエラストマーから熱硬化性樹脂のシリコーンであることです。シリコーンが持つ優れた特性を生かすことができます。

LIM成形による防水パッキンの長所

- 2色成形と同じく自由で複雑な形状を形成できる。3次元曲面にも防水壁を形成できOリングの組み込みではできない形状にも対応できる。狭小空間や精密が求められる部品に適している。

- シリコーンは圧縮永久ひずみがないので繰り返し開閉に対する防水性能はエラストマーに比べて優れている。

- 2色成形と同じく人手を介さず成形機で自動で製造するので、品質や精度のばらつきがなく長期信頼性に優れた製品を製造できます。

LIM成形による防水パッキンの短所

- イニシャルコスト(金型等)は一番高い。筐体の金型とLIM成形のための金型と2型必要です。

- 2色成形に比べリードタイムが長く製品コストが高くなる場合が多い。

防水に関するご相談について

2色成形をはじめ、防水製品の検討につきましては弊社営業技術部にご気軽にご相談して下さい。電話でもメールでも受け付けております。防水技術について弊社は長年の経験、ノウハウを活かして顧客様の要求を最大限満足できる工法を採用し最適な提案をさせて頂けると思います。弊社は製品設計から、金型製作、試作、量産まで自社一貫体制で手掛けております。詳細な図面を頂かなても概略図や構想イメージから製品を具現化することには多くの実績があり顧客様から高い評価を頂いております。