真空成形と射出成形の違いについて

真空成形と射出成形の違いを解説します。ここでは真空成形(圧空成形)と射出成形の違いを「金型」「試作」「ロット」「薄肉・肉厚」「大型・小型」「形状」「熱可塑性樹脂・材料」「トリミング」「納期」などの項目に分けて比較します。あわせて真空成形と射出成形以外の工法である圧空成形やブロー成形について解説するとともに真空成形と射出成形による成形品の一例をご紹介します。

目次

真空成形(圧空成形)と射出成形の項目ごとの違い

真空成形(圧空成形)と射出成形の項目ごとの違いを解説します。真空成形は、成形材料となる樹脂シートや樹脂フィルムをヒーターで加熱し、軟化、可塑化させた後、金型の上に可塑化した成形材料を置き、金型内部から真空吸引して密着させ、成形・冷却します。そのうえで樹脂が固化したのち、離型する工法です。一方、射出成形は、熱可塑性樹脂の場合、軟化する温度に加熱し溶融したプラスチックを射出圧を加えて金型に押し込み、型に充填して圧力成形するもので、切削など他の工法に比べ自由で複雑な形状の製品を作ることが容易です。また他の工法より短いサイクルで製造でき、切削など他の工法より製造コストが安くあがります。ここでは「金型」「試作」「ロット」「薄肉・肉厚」「大型・小型」「形状」「熱可塑性樹脂・材料」「トリミング」「納期」の各項目ごとに真空成形と射出成形の違いを比較します。

金型

真空成形は凹型あるいは凸型いずれか片側の金型で成形できるのに対し、射出成形は凸凹両方が不可欠です。そのため、一般的な真空成形金型の価格は、射出成形金型の価格と比べて安価で、射出成形金型のおよそ3分の1、あるいはそれ以下に抑えられます。このように真空成形と射出成形の金型を比較すると、型費用に大きな開きがあるといえます。なお、真空成形で凸型(雄型)を使う場合を雄型成形(ドレープフォーミング)、凹型(雌型)を使う場合を雌型成形(ストレートフォーミング)と呼びます。また、金型の製作期間も真空成形金型のほうが射出成形よりも断然短く、射出成形の半分ほどの期間で製作できることもあります。また、真空成形は、金型の部分的デザイン変更が射出成形より容易です。

薄肉・肉厚

薄肉成形が可能な真空成形に対し、射出成形は薄肉を苦手とします。真空成形には単発成形と連続成形の2種類の方法がありますが、単発成形では一般的にロールにできない薄肉形状(約1mm~6mm)のプラスチックシートを成形可能です。また、連続成形ではロール状に巻いてあるシートを使用して連続で成形しますが、材料がロール状であるため、0.2~1㎜の薄いものを成形可能です。トリミングもトムソン型などで打ち抜くので生産性も高く、低コストで成形できます。連続成形は単発成形と比較すると、大量生産向きの成形方法といえます。カバーのような形状の薄肉製品は真空成形によるものが多い傾向にあります。薄肉が得意な真空成形ですが、形状によっては偏肉が発生し、肉厚が薄くなったり、精度にばらつきが出ることもあります。加工条件を最適化することで、いかにばらつきを最低限に抑えるかが、メーカーのノウハウといえます。

熱可塑性樹脂・材料

真空成形で採用される主な熱可塑性樹脂・材料はABS(アクリロニトリル・ブタジエン・スチレン共重合合成樹脂の総称)、AES(アクリロニトリル・エチレン・プロピレン・ジエン・スチレン)、PMMA(メタクリル酸メチルエステル、アクリル樹脂)、PC(ポリカーボネート)、PP(ポリプロピレン)、PE(ポリエチレン)、HIPS(耐衝撃性ポリスチレン)、PET(ポリエチレンテレフタレート)、PVC(ポリ塩化ビニル・塩ビ)などがあります。このほかにも、軟質・硬質発泡シート板やフィルム、不織布など種類の異なった材質を複合した「複合多層材料」やシルクスクリーン印刷された材料も使用可能です。さらにPEI(ポリエーテルイミド)、PSF(ポリサルフォン)、PEEK(芳香族ポリエーテルケトン)などのスーパーエンプラ材料も利用できます。射出成形も使用できるプラスチック樹脂材料は幅広く、ABS、PC、PPA(ポリフタルアミド)、POM(ポリオキシメチレン)、PMMA、PP、PBT(ポリブチレンテレフタレート)などがあります。射出成形はPVC(塩化ビニール系)は苦手としています。なお、真空成形と射出成形を材料シート板やフィルムで見た場合、真空成形はその技術的特性により不要部分のロスが大きい傾向があり、反対に射出成形はロスを少なく抑えられます。

試作

真空成形は試作型の作成が容易にできる点が強みです。一方、射出成形の場合は金型構造が真空成形と比べて複雑なため、試作型の作成には一定のコストを要します。その点、三光ライト工業では射出成形の金型を自社工場で製造していますので、試作型についてもお客様のご要望に柔軟に対応可能です。

ロット

ただし、一定数量がないとコストメリットが生まれず、目安の数量としては、ロットあたり100個からとも言われます。また、真空成形は中ロットであれば十分に対応できます。一方、射出成形は大ロットがメインとなります。少量であれば真空成形、多量であれば射出成形が適当で、ロットは成型工法の違いがはっきり出る部分といえます。真空成形は試作コストが安く、多品種少量生産に適しているといえます。

大型・小型

1台の機械で小型のものから大型・広面積の成形品ができる真空成形に対し、射出成形は機械によってサイズに限界がありますので、使い分けが必要です。大型品の成形は、一般的に大きくなればなるほど形状を保つことが難しくなります。厚みが不均一になったり、製品自体が大きいため剛性が出ない場合もあります。安定して生産するには加熱のバランスや冷却の時間などの点でノウハウが必要となるほか、設計段階からリブやアール(丸みをもって曲げる)をつけるといった工夫が求められ、成形の難易度は高まります。

形状

真空成形は、大型・広面積の製品を得意とする加工方法ですが、絞り加工は苦手です。ただし、熱プレス成形と比較した場合は、深絞りにもある程度対応できます。射出成形は形状に制限が少ないのが強みで、複雑形状の成形品は必然的に射出成形が多く採用されます。また、色の変更については真空成形も射出成形もロットごとに対応が可能ですが、真空成形のほうが小ロットのため射出成型に比較して小回りが利くといったメリットがあります。

トリミング

トリミングは射出成形の場合、加工した後は軽いバリ取り程度で済みます。一方、真空成形ではトリミングが必要となるほか、加工が必要となるケースもあります。一般的に真空成形のトリミング加工にはNCルーターが使用されます。NC加工することで、高精度なトリミング加工が可能です。NCルーターでのトリミング加工は全ての工程を機械で制御できるため、均一な加工が可能となるほか、製品の輪郭部のカットのみでなく、2次加工に当たる穴開け、切り欠き加工もあわせて行えます。

納期

納期は製品にもよりますが、一般的には真空成形のほうが射出成形よりも短くて済みます。前述のとおり、真空成形のほうが金型の製作期間が短いためです。ただし、射出成形は一度金型を製作すれば、樹脂素材の量に応じて、加工する部品の量を調整できます。また、金型に複数分のキャビティが彫ってあれば、一度の射出で複数個の製品が成型可能です。成形時間は製品の大きさなどによって変動しますが、おおよそのサイクルタイムは秒単位で、納期は長い分、量産性は真空成形を大きく上回ります。

真空成形と射出成形以外 他工法との違い

真空成形と射出成形以外の工法としては圧空成形やブロー成形などが挙げられます。ここでは圧空成形やブロー成形と真空成形と射出成形との違いについて解説します。

圧空成形

圧空成形と真空成形はどちらも空気の力を活用して成形するという点では同じです。違いといえば、圧空成形は圧縮空気=「プラスの空気圧」を利用するのに対し、真空成形が真空吸引力、いわば「マイナスの空気圧」を用いている点です。なお、圧空成形も真空成形と同様、凸凹いずれかの金型で成型可能で、その点キャビティとコアの両方が必要な射出成形とは違いがあります。

ブロー成形

ブロー成形(中空成形、吹込み成形とも)は、加熱・可塑化させた樹脂を押し出し、ダイ(die)で円筒状の「パリソン」(ホットパリソンとも)を成形します。それを冷却・固化させず、ダイレクトに金型内に入れ、空気を吹き込むことで成型するプラスチック加工法で、ペットボトルやポリタンクなど、中空の製品をフォーミングするのに用いられる工法です。したがって真空成形や射出成形とは成形品のみならず技術的な工程も大きな違いがあります。なお、三光ライト工業はブロー成形は対応しておりません。

真空成形と射出成形 成形品の違い

真空成形と射出成形では成形品の違いがあります。ここではプラスチックトレーやブリスターパック、自動車部品を例に挙げて真空成形と射出成形の違いを解説します。真空成形と射出成形による成形品は極めて多岐に渡り、プラスチックトレーやブリスターパック、自動車部品のほかにも医療機器、航空機の部品などがあり、これらはほんの一例に過ぎないため、成形品について詳しくは弊社を含む専門メーカーにご相談ください。

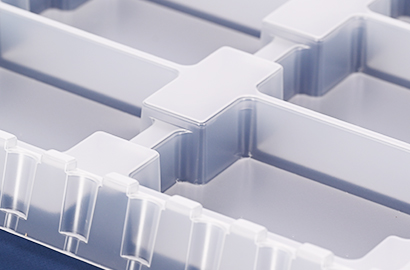

プラスチックトレー

プラスチックトレーは主な真空成形品のひとつで、連日、大量生産されています。プラスチックトレーは保管、収納、在庫・数量管理、保護、運搬、運送、搬送などさまざまな用途で幅広い現場で活用されています。真空成形プラスチックトレーは白色や無色のほかに、さまざまな色味で製造されています。三光ライト工業は工業用薄物トレイなどでも豊富な実績があります。

ブリスターパック

ブリスターパックも真空成形による主な成形品です。ブリスターパックは透明なプラスチックで覆われたパッケージのことで、商品本体を目立たせたい場合に最適です。ブリスターパックは日用雑貨、お菓子、プラモデル、おもちゃ、化粧品、薬品、歯ブラシ、接着剤、電子部品、医薬品、玩具、電子機器などあらゆる商品のパッケージとして広く流通しています。真空成形により小ロット生産可能で、コストが安くスピーディーに仕上がるため、大量生産されています。

自動車部品

自動車部品のなかには射出成形品が数多くあります。外装部品ではフェンダー、グリル、バンパー、ドアパネル、フロアレール、ライトハウジングなどがあります。内装部品では計装コンポーネント、内装表面、ダッシュボードの前面プレート、ドア ハンドル、グローブ コンパートメント、通気口などが射出成形によって製造されています。

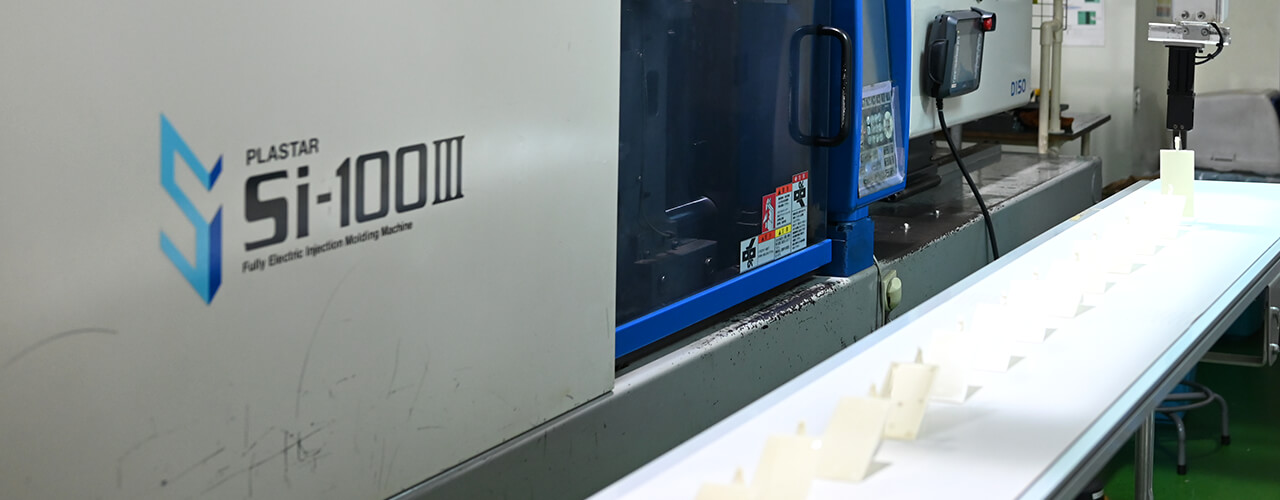

真空成形と射出成形は三光ライト工業にお任せください

三光ライト工業は高度な真空成形と射出成形技術で、お客様のご要望にきめ細かくお応えします。アンダーカットで複雑な形状の金型でも簡単に離形してしっかり成形します。弊社は真空成形と射出成形以外にも2色成形やLIM成形などでも豊富な実績を有しています。外観品質の要求が非常に厳しい製品なども多数手がけています。弊社はアルミなどの金型(真空成形金型、木型、石膏型を除く)も一貫して自社工場で製造しており、短納期、低価格で商品をご提供します。また、プラスチック塗装も対応しており、製品の加飾により外観品質の向上や表面保護、耐久性の向上に貢献します。さらに弊社は「アッセンブリ(組立加工)」も可能なメーカーであり、プラスチック成形品の製造だけでなく、塗装、印刷などの二次加工はじめ簡単なアッセンブリやパッケージ品も一貫で製造しています。プラスチック成型品のことは何でも三光ライト工業にお任せください。ご連絡お待ちしております。