射出成形金型について

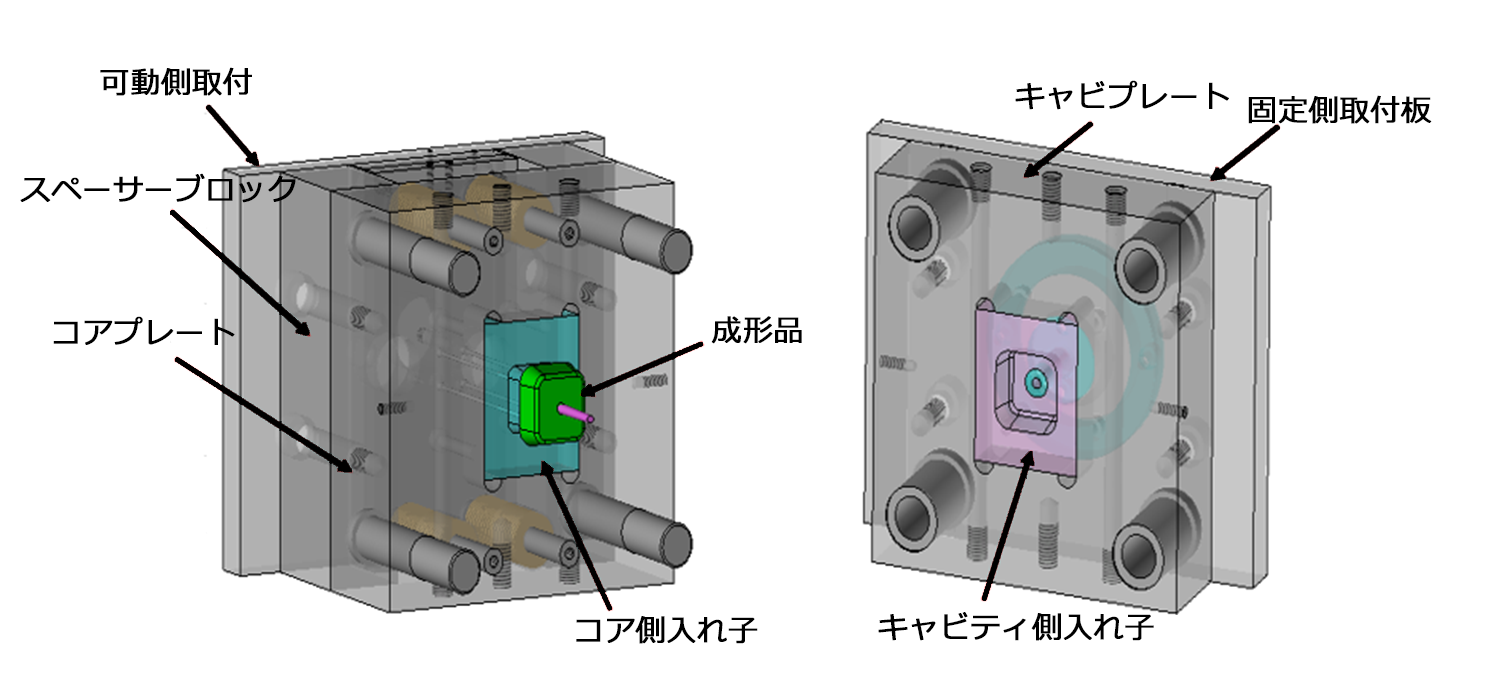

プラスチック成形に使われる金型はモールド(mold)と呼ばれる密閉型で加熱して溶けた樹脂を内部に注入し冷却固化することにより目的の形状を作る空洞を内部にもった金属製の型です。金型内部で固化してできた製品を取り出せるように2枚の型板(上型をキャビティ、下型をコアと呼ぶ)を合わせた作りでそれぞれの型に製品に当たる空洞を加工します。 成形時は2枚の型を合わせ密閉して溶けた樹脂を流し込み、冷却固化後に2枚の型を開き製品を取り出します。成形品の出来は金型の設計、仕上がりによって8割決まると言われ非常に重要です。

目次

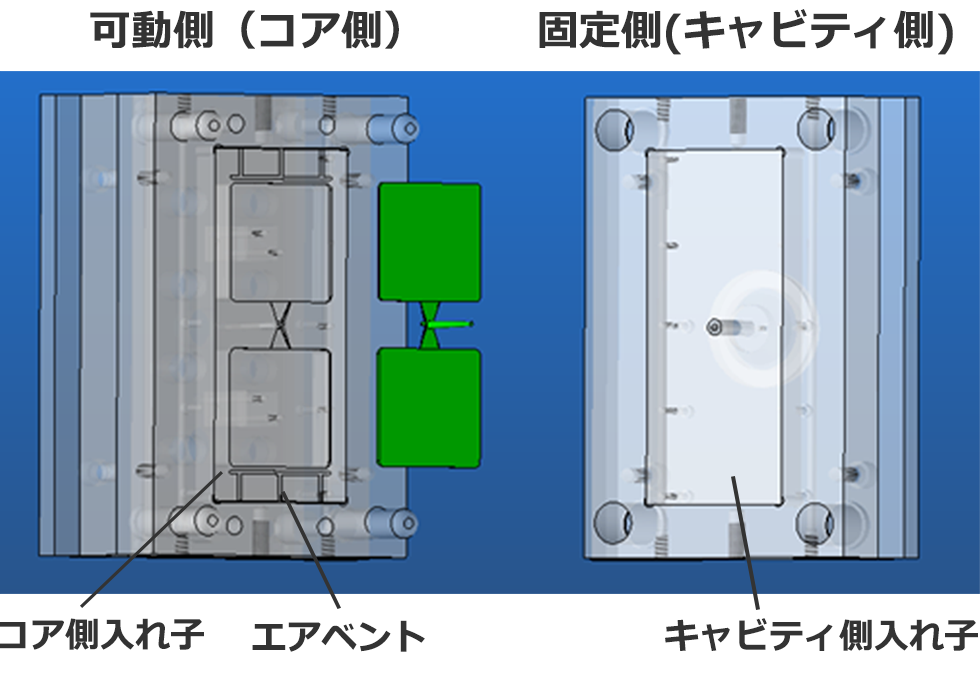

金型と成形品

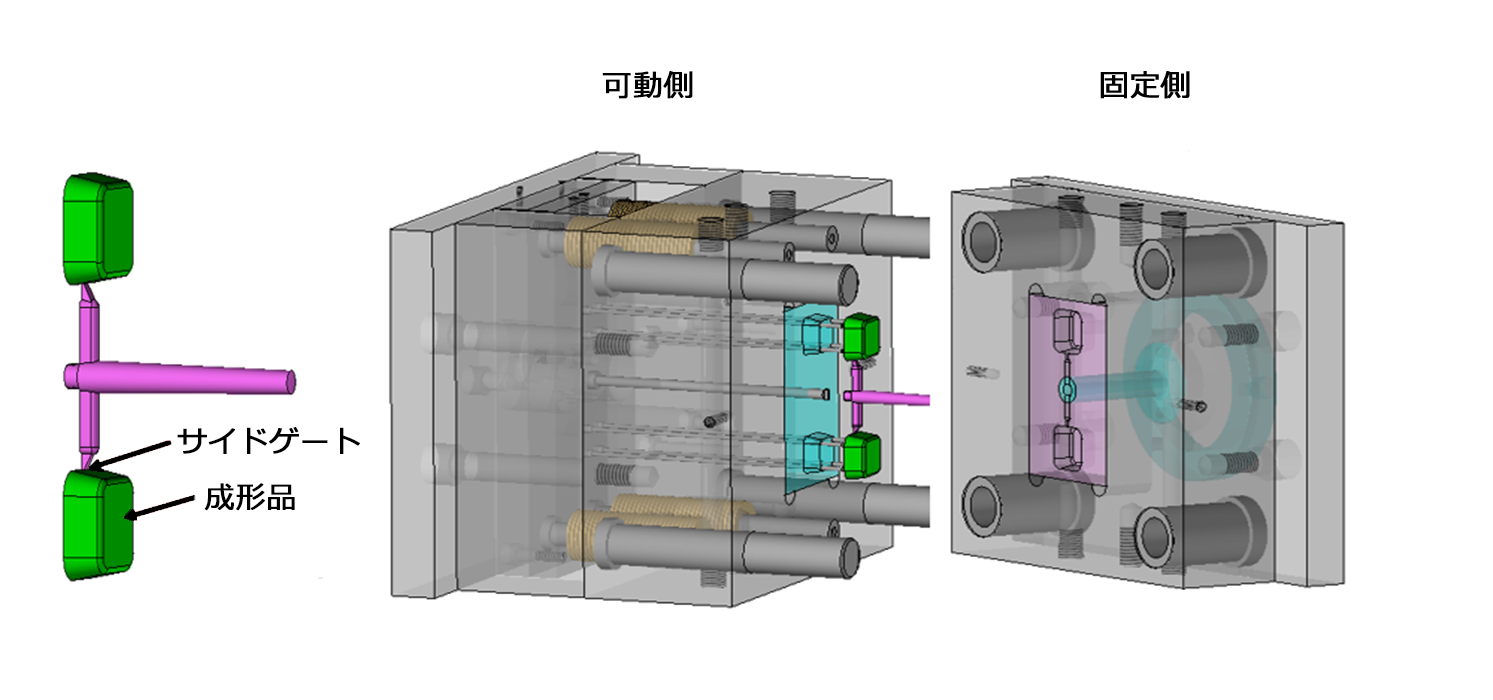

- 冷却固化してできた製品を取り出すために型を割れるように製品部分は2枚の板で成り立ち、それぞれキャビティ(上型)、コア(下型)と呼ばれています。

- 通常キャビティ(上型)は成形機の射出ユニット側(固定側)に取り付けコア(下型)は型締めユニット側(可動側)に取り付けます。

- 製品部分の形状は通常入れ子の中に加工作成し上型、下型にはめ込んでいます。

- 加熱により発生したガスを逃がすために微小なすき間(エアベント)を作製します。

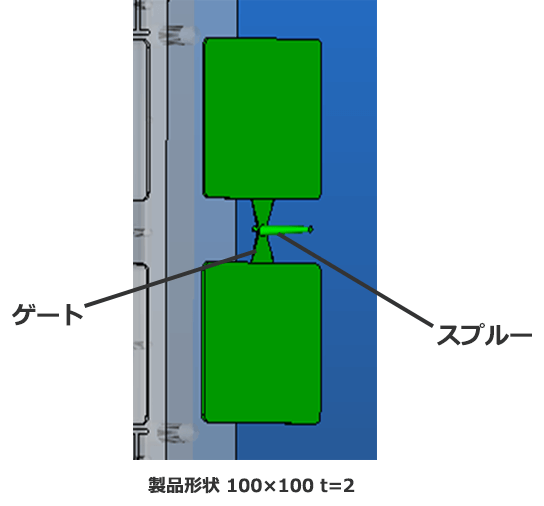

- 成形品までの樹脂の注入通路は樹脂注入口からスプルー、ランナー、ゲートを通り製品部分に当たる空洞に溶けた樹脂を注入します。

- 溶けた樹脂はスプルーからランナーを経て流動しキャビティとコアの隙間の空洞に注入、充填されます。

- 金型の温度調節は重要であり製品部分の近くにヒーターまたは水、油を通す穴や通路を設けコントロールします。

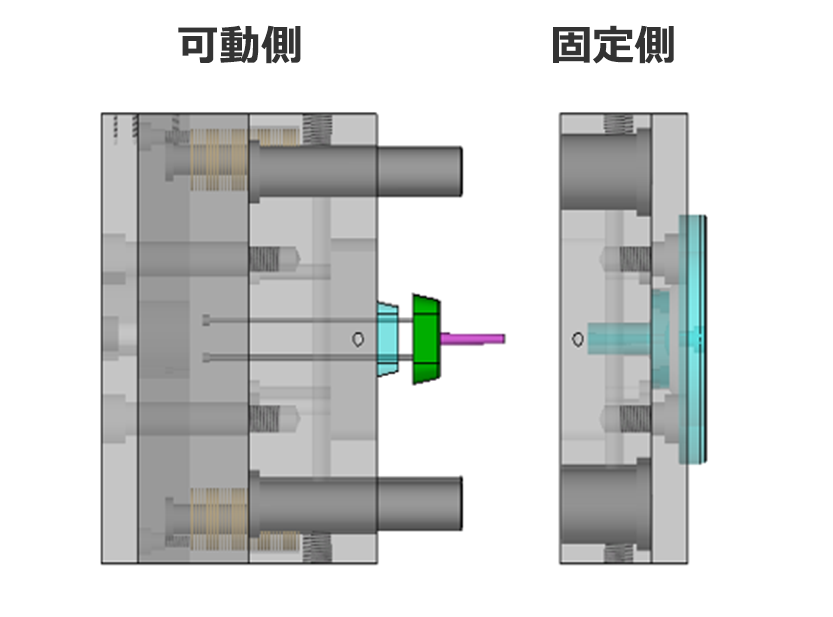

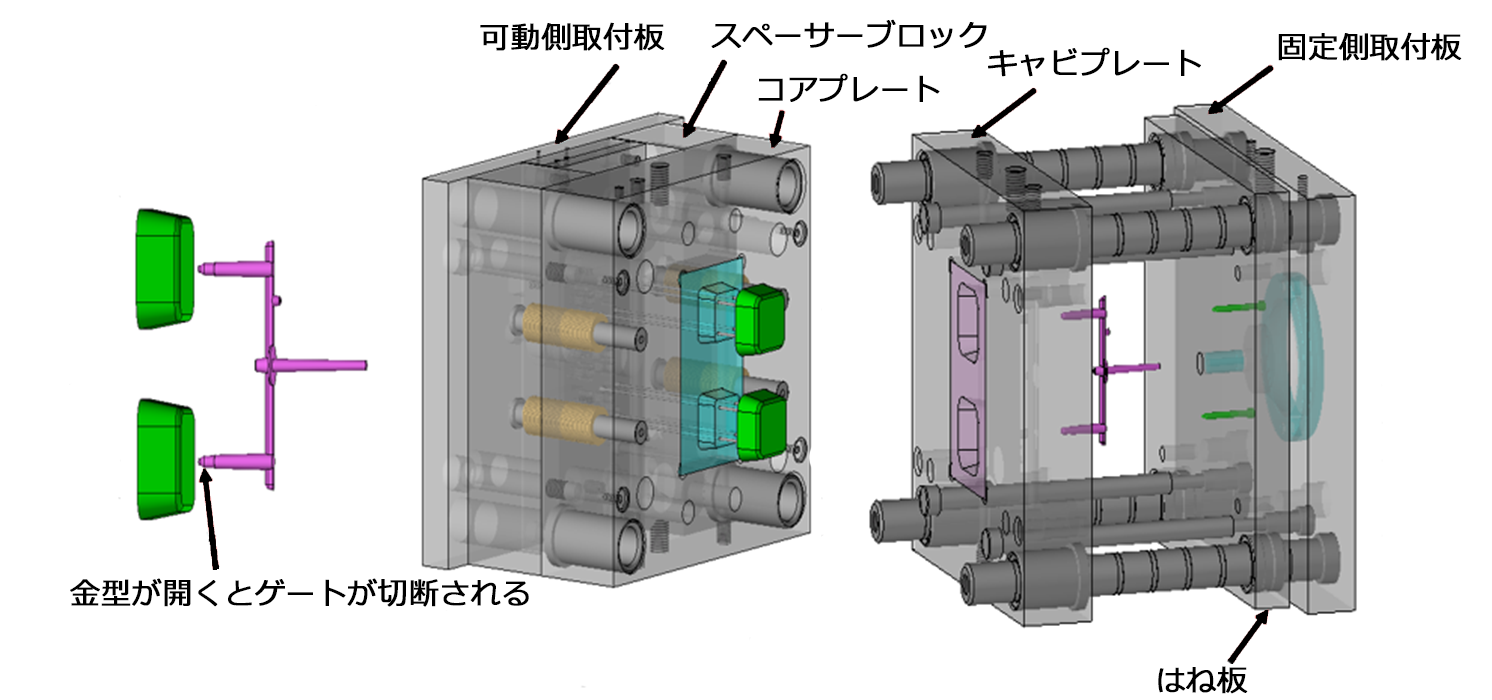

- 金型を開き、冷却固化した製品を型から離すための突き出しピンやエジェクタープレートを設けます。

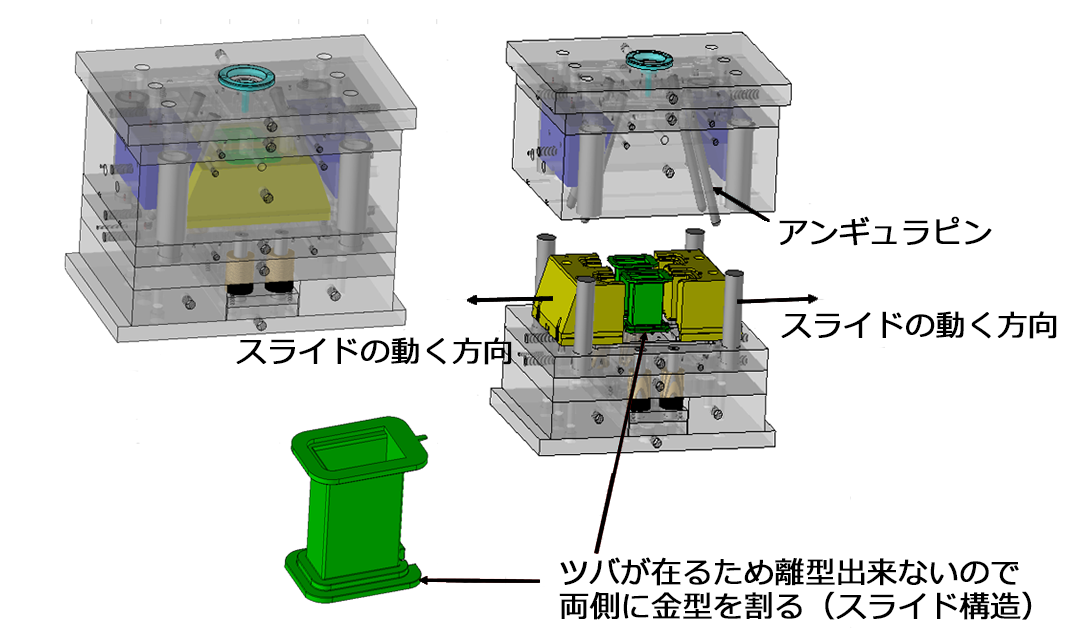

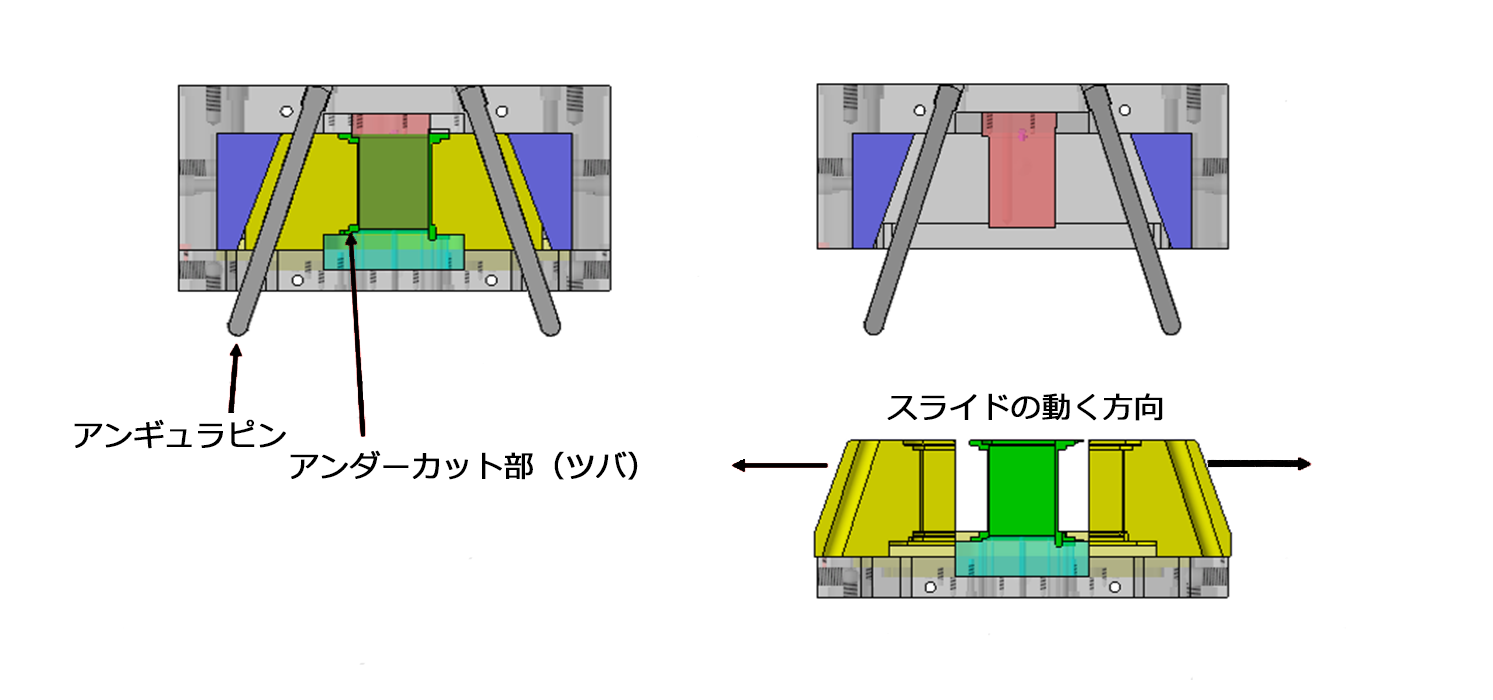

- アンダーカット構造の製品を取り出すために横方向に動くスライド板が作製されます。

金型の構造

金型は主に2プレート型と3プレート型に分類されます。

2プレート型

2プレート型は金型が固定側と可働側の2つに割れる構造です。2プレートの場合以下のようなゲート方式があります。

ダイレクトゲート

樹脂を直接スプルーから製品に入れる。(ゲートは無し)

サイドゲート

- スプルーからランナー、ゲートを通して樹脂を入れる。

- 成形圧力を安定し品質が向上する。

サブマリンゲート(トンネルゲートとも言う)

- サイドゲートと構造は似ている。

- 金型が開いた時、もしくは成形品が突き出された時、ゲートが切れる構造。

3プレート型

3プレート型は固定側プレートとキャビプレート(可動)と可働側プレートの3枚で構成されます。

ゲート方式:ピンゲート

- 金型が開くとゲートが自動的に切断される

- 後加工(ゲートカット)が不要

スライド構造

アンダーカット(ツバ)の形状がある製品を取り出す仕組みです。金型が開くと同時にアンギュラピンでスライドを横方向に動かします。

アンギュラーピンの構造とスライドの動作

アンギュラーピンの構造とスライドの動作金型製作から射出成形品生産まで

ここでは射出成形金型を自社生産するメリット、設計ポイント、金型製作の重要ポイント、流動解析の例、試作品の検討について説明します。

金型を自社で製作するメリット

プラスチック成形品の出来ばえや品質はほぼ金型によって決まり非常に重要です。弊社は金型から成形まで一貫して自社生産する日本では数少ないメーカーです。

日本の成形メーカーの多くは生産に使う金型を金型製造専門メーカーに発注しています。その場合、金型メーカーは別会社ですのでまず自社の利益を優先して製造コストをできるだけ抑えた金型を製作しがちになります。顧客様が求める品質や性能を必ずしも満足に実現することができなくなることがあります。また成形の生産性や歩留はあまり追求されずコストアップにつながり易くなります。金型と成形メーカー間で日程の調整が必要になり納期も必然的に長くなります。

弊社は金型と成形を自社で一貫して生産するので両方を合わせてベストの製品を作る考えに徹して、金型にコストをかけてでも顧客様の要求に忠実でかつ生産性を両立できる製品を追求しています。顧客様のきめ細かい要望や品質に最大限妥協のない製品作りを実現できます。形状の細かい変更や微調整などは最速で対応できます。自社内で生産工程を柔軟に調整でき、無駄な工数を省き、顧客様の緊急で短納期の要求にもスムーズに対応できます。

このように弊社は金型から成形まで一貫生産した製品を提供することで、製品の出来ばえ、品質を高いレベルで満足する製品を短納期で提供できるメーカーとして顧客様より高い評価を頂けています。実績としても弊社が生産する製品の多くはその分野で高いシェアを占めています。

金型の設計ポイント

良い品質で生産性に優れた成形品を製造するために金型の設計は以下のように多くの項目をしっかり検討します。

- 個数取りを決める。(コスト、生産数に合わせて)

- 成形品の寸法、総重量(取り数×成形品重量+ランナー重量)により金型の大きさを決める。使用される樹脂の種類により、金型の鋼材を使い分ける。使用予定の成形機の仕様に金型を合わせる。(タイバー間隔、金型厚み)

- ゲート方式、ゲート点数(外観が重視される成形品は、ゲート点数を多くしない)過去に製作した金型構造、収縮率、不具合等を参考にする

- 成形品の配列 金型のサイズに合わせかつ樹脂がなるべく均一に流れるよう考慮する。ゲート位置を決める。 製品外観部にシボのある場合は、極力1点ゲートにする。

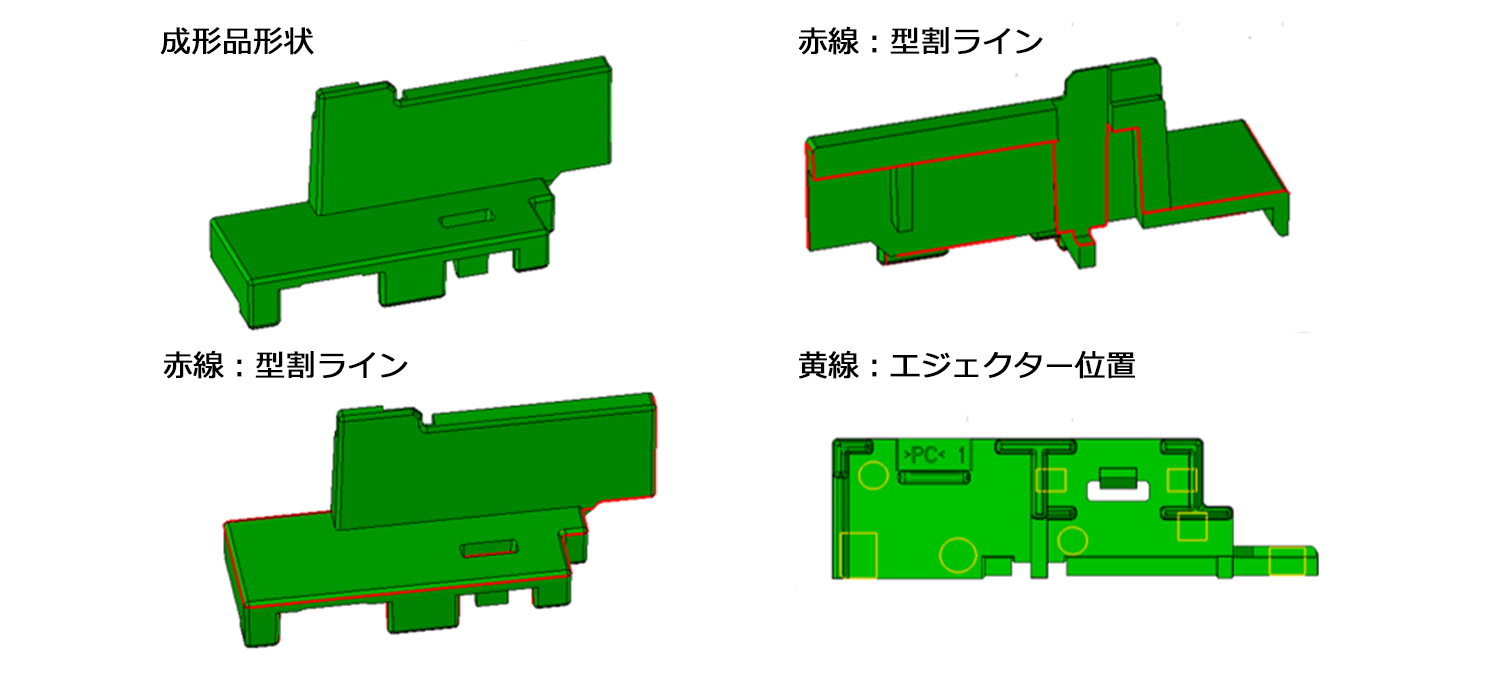

- エジェクタ方式を決める。エジェクタピンによる突き出しかストリッパー方式にするか等。エジェクターピン位置を決める。(下図参照)アンダーカットが在る場合の処理方法(スライド、内スライド、傾斜ピン)を検討する。

- 使用される樹脂や、要求外観により抜き勾配を決める。

- 製品形状により型割位置(ライン)を決める。(下図参照)

- 使用材料の収縮率を決める。収縮率は厚さで変わることを考慮する。

- できるだけ成形品の厚さが均一になるようにする。偏肉は樹脂の流れ、ひけ、ガスやけ、ウェルドが発生し易い。厚さは冷却時間に影響。成形サイクルなど製造コストに影響する。

- 成形品の出来上がり寸法はセンター値に来るようにする。無理のない成形条件が成形サイクル、生産性、品質、不良率に影響する。また成形圧力、成形時間、ひけ、バリの発生、金型の寿命に影響する。

型割位置(ライン)とエジェクターピン位置の事例

型割位置(ライン)とエジェクターピン位置の事例流動解析

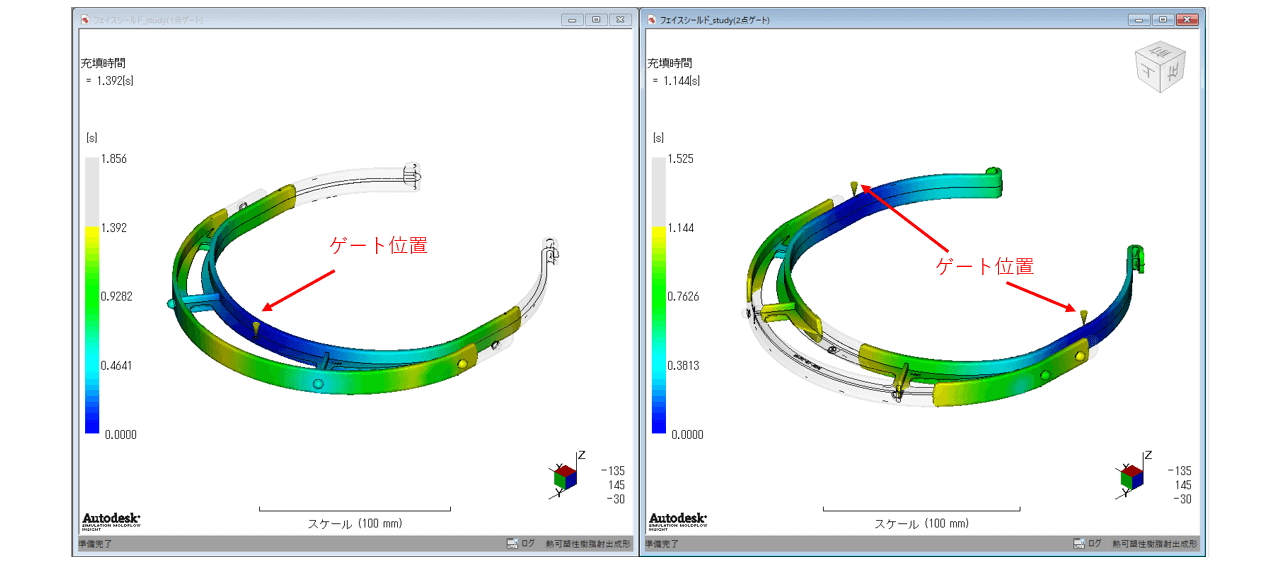

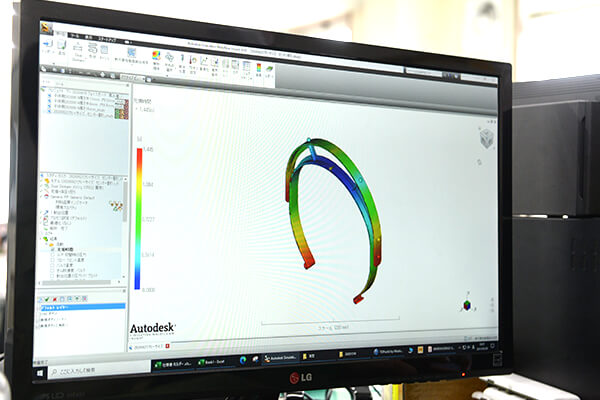

流動解析とは、射出成形機で溶融された樹脂が金型内に射出された時の流動状況をシミュレーションするソフトです。樹脂の流れ方の他に、ウエルド、反り、ヒケの予測を3次元で解析します。過去の経験だけでなく事前にコンピューターにより樹脂の流れを計算した上で問題点を予測し設計段階で不具合を解消することができます。これにより金型修正工数を減らして製作時間を短縮するとともに顧客様の要求に最適な製品を提供することができます。弊社では受注したすべての製品について流動解析を行ない、適切なゲート位置、無理のない成形条件を検討した上で金型を製作しています。

流動解析例

フェースシールド部品で、頭にかぶるパーツです。材質はPPです。

下記の図は、ゲートを製品の中央に1点ゲートで配置したものと、左右各1点ずつゲートを入れ樹脂の流れをシミュレーションしたもの。2点ゲートは、中央部で樹脂が合流しているため強度的に弱いです。

試作品検討

金型工場で製作した金型は直ちに隣接する試作センターで試作品を作製します。試作センターでは各種の成形機、試作専用塗装機はじめ量産に必要な製造設備がすべて揃っており最終工程まで一貫して試作できます。試作品では寸法測定はじめ離型性、仕上がりなどを検証します。

不具合や微調整があればすぐに金型工場で修正します。また成形品の離型性、仕上がりの改善を行います。金型工場と試作センターがすぐ隣なので修理や急な変更、きめ細かな要望に最速で対応できます。金型製作から試作品の検証、量産品の完成までのリードタイムを大幅に短縮できます。

弊社の金型生産設備

弊社の金型生産設備を紹介します。弊社は精度、耐久性に定評ある安田工業製マシニングセンター3台はじめ、最新のNC放電加工機、NCワイヤー放電加工機を揃え、精度と耐久性に優れ、高品質の成形品を生産できる金型を製作しています。300t成形金型まで製作可能です。

CAD / CAM / 流動解析

三次元CAD[Top solid](コダマコーポレーション)

](/images/img/tech/double/service/mold_05.jpg)

- 保有台数

- 6台

三次元CAD[Top mold](コダマコーポレーション)

](/images/img/tech/double/service/mold_06.jpg)

- 保有台数

- 5台

三次元CAM[Tools](グラフィックプロダクツ)

](/images/img/dummy_600x300.png)

- 保有台数

- 3台

流動解析(モールドフロー)

- 保有台数

- 1台

マシニングセンター・NC加工機

マシニングセンター(安田工業)

- 保有台数

- 3台

マシニングセンター(大阪機構)

- 保有台数

- 1台

NC放電加工機(ソディック)

- 保有台数

- 2台

NC放電加工機(牧野フライス)

- 保有台数

- 2台

NCワイヤー放電加工機(牧野フライス)

- 保有台数

- 3台

細穴加工機(ソディック)

- 保有台数

- 2台

その他の生産設備

フライス盤(牧野フライス)

- 保有台数

- 5台

平面研削盤(ナガセインテグレックス)

- 保有台数

- 1台

成形研削盤(岡本工作機械製作所)

- 保有台数

- 3台

レーザー溶接機(アルゴファインジャパン)

- 保有台数

- 1台

溶接機(ソマックス)

- 保有台数

- 2台

精密高速旋盤(豊和産業/長谷川機器製作所)

- 保有台数

- 2台

直立ボール盤(キラコーポレーション)

- 保有台数

- 1台

FINE CUT 切断機(平和工業)

- 保有台数

- 1台

コンタマシン(日本工機)

- 保有台数

- 1台

グラインダー(淀川電気製作所/リョウビ)

- 保有台数

- 2台

ボール盤(KIRA鉄工所)

- 保有台数

- 1台

ドリル研磨機(中国機工)

- 保有台数

- 1台

DNC装置(フリーダム)

- 保有台数

- 1台

流動解析(モールドフロー)

- 保有台数

- 1台

その他加工に必要な測定器・治具など

射出成形金型に関する質問ご相談について

射出成形金型の検討につきましては弊社営業技術部にご気軽に相談して下さい。電話でもメールでも受け付けております。射出成形品については弊社は長年の経験、ノウハウを活かして顧客様の要求を最大限満足できる提案をさせて頂けると思います。弊社は製品設計から金型製作、試作、量産まで自社一貫体制で手掛けております。詳細な図面を頂けかなくても 略図や構想イメージから製品を具現化することには多くの実績があり顧客様から高い評価を頂いております。