真空成形の樹脂について

真空成形で使用する樹脂について解説します。ここでは真空(圧空)成形で使用する主な熱可塑性樹脂であるAES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)、PMMA(メタクリル酸メチルエステル、アクリル樹脂)、PC(ポリカーボネート)、PVC(ポリ塩化ビニル、塩ビ)、PP(ポリプロピレン)、PS(ポリスチレン)、PE(ポリエチレン)、PET(ポリエチレンテレフタレート)、ABS樹脂(アクリロニトリル-ブタジエン-スチレン 共重合合成樹脂)のそれぞれの特性を紹介します。また、真空成形で樹脂を成型する際に使用する金型(凹型、凸型)や真空成形の主な工程、真空成形のメリット、主な真空成形プラスチック製品などもご案内します。

目次

真空(圧空)成形で使用する主な熱可塑性樹脂

真空(圧縮空気を使用する圧空成形も含む)成形で使用する主な熱可塑性樹脂をご紹介します。ここではAES、PMMA、PC、PVC、PP、PS、PE、PET、ABS樹脂のそれぞれの特性を解説します。なお、真空成形と圧空成形はいずれも材料となる樹脂シートに空気の力を加えて成形するという点では同じ工法ですが、真空成形が真空吸引力、つまりマイナスの空気圧を加えるのに対し、圧空成形は、プラスの空気圧にあたる圧縮空気を樹脂に加えて成形する点で異なります。また、真空成形以上に強い圧縮空気を加える圧空成形のほうが、成形品の精度が高いといえます。このように真空成形と圧空成形を比較するといくつかの違いがありますが、ここでは同じ工法と位置づけて解説します。

AES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)

AES樹脂は耐衝撃性や耐熱性に優れるほか、軽量という特性を生かして真空成形でひんぱんに使用される素材のひとつです。AESは後述するABS樹脂と基本的な特性はほぼ同等ですが、対候性で上回るため光劣化に対して良好な安定性があり、長期屋外使用が可能です。そのため屋外用機械のカバーなどにも使用されています。

PMMA(メタクリル酸メチルエステル、アクリル樹脂)

PMMAはアクリル樹脂とも呼ばれる通り、透明な熱可塑性樹脂です。高い透明性を生かしてサイン看板やディスプレイ、照明カバー、自動車のランプカバーなどに使用されています。耐衝撃性も備えていることから真空成形の材料としても使用頻度が高い素材です。一方、真空成形時に割れが非常に発生しやすいといった難点があります。そのためPMMAを使用する際は、十分に図面を確認した上、割れが発生しにくい形状にするといった対策が求められます。

PC(ポリカーボネート)

PCの耐衝撃性は同じ厚みのガラスの約200倍、アクリルの約30倍ともいわれ、プラスチック類でもっとも衝撃に強い素材です。また、透明性も高い樹脂であるため、航空機のキャノピーや工業用機械のカバーなどの用途にも適応します。真空成形での使用も可能ですが、他のプラスチックと比べると成形が難しい材質と言えます。というのも、PCは成形の際に表面にツヤむらが発生するので透明度を維持するのが難しいためで、この現象は透明な樹脂によく見られるもののひとつです。また、PCは成形条件が厳しいため、成形の際はノウハウが求められます。

PVC(ポリ塩化ビニル、塩ビ)

PVCは強度や電気絶縁性、難燃性、耐候性、耐薬品性など全般的物性に優れた樹脂です。また、安価に製造できる上、着色もしやすく、可塑剤の配合により軟質から硬質まで自由に製造できるといった特性があります。こうした特性を生かし、PVCを使用した配管、いわゆる塩ビ管は水道管はじめ日常の様々な場面で使用されています。PVCも真空成形での使用が可能ですが、成形倍率が高いとはいえないため注意が必要です。

PP(ポリプロピレン)

ポリプロピレンはプラスチック樹脂の中で最も比重が軽いのが特長です。また、引張強度、衝撃強度、圧縮強度といった機械的強度が高く、耐摩耗性にも優れています。耐熱性も兼ね備えていることから電子レンジにも十分耐えることが可能で、食品を収納する食品用タッパ―の素材として広く流通しています。柔軟性もあるため、真空成形や圧空成形はもとより、射出成形や押出成形、ブロー成形など、金型を使用した多くのプラスチック成形に対応しています。これらの成形工法により、PPは自動車用部品から家電部品、包装フィルム、医療機器、日用品、食品容器など、日常の身近な製品に使用されています。

PS(ポリスチレン)

PSはスチレンモノマーを重合して作られる樹脂素材であり、スチロール樹脂とも呼ばれています。PSの最大の特徴は、安価である点です。安価に加え、成形時の寸法安定性も非常に優れているため、真空成形での使用機会も多く、家電のカバーや食品包装材などにひんぱんに使用されています。一方、他の樹脂素材と比較し、耐熱性、耐衝撃性、耐薬品性は劣っているので注意が必要で、欠点である耐衝撃性を補う耐衝撃性グレードも開発されています。

PE(ポリエチレン)

PEは優れた軽量性、耐衝撃性、耐薬品性(酸・アルカリ)が挙げられます。また、樹脂素材の中でも非常に安価なのも特長です。ただし、接着性が非常に悪いため、成形後の収縮が大きいといった難点があります。そのため厳しい精度が求められる製品には適さない場合もあります。したがって真空成形ではPEよりもPP(ポリプロピレン)が代替材料として使用される傾向があります。

PET(ポリエチレンテレフタレート)

PETはその名のとおりペットボトルの材料として広く流通しています。熱変形温度は約240℃、連続耐熱温度は約150℃と耐熱性があり、マイナス60℃ほどの耐寒性も兼ね備えています。透明性、耐薬品性、耐摩耗性、耐溶剤性にも優れた樹脂です。真空成形での使用も可能で、物流トレイなどにもひんぱんに使用されています。

ABS樹脂(アクリロニトリル-ブタジエン-スチレン 共重合合成樹脂)

ABSは真空成形で使用する材質の中でも比較的成形しやすいうえ、後工程のNCルーターでも加工性が高い、汎用的な樹脂の一つです。さらに耐衝撃性も高いため、自動車業界から医療・産業機器などあらゆる業界の様々な製品に使用されています。対候性ではAESに劣りますが、グレードによっては耐候性も備えたABS樹脂が開発されており、コストパフォーマンスの高さから注目を集めています。

真空成形で樹脂を成型する際に使用する金型

真空成形で樹脂を成型する際に使用する金型をご説明します。真空成形は射出成形と異なり、凹型あるいは凸型いずれか片側の金型があれば成形可能です。したがって射出成形と比べると金型製作期間が大幅に短縮される上、製作コストも軽減されます。ここでは凹型、凸型それぞれの特長をご紹介します。なお、真空成形の型には金型のほかにも、木型、樹脂型などがありますが、三光ライト工業は木型、樹脂型は対応しておりませんのでご了承ください。

凹型

凹型(雌:メス型)成形は、製品の形状にへこんだ金型に、加熱した材料シートを密着させて吸引する成形方法です。凹型成形は、金型があたる面、多くの場合外側となりますが、その面の精度が高く、製品の外側の形状を正確かつシャープに出したい場合に適しています。一方で、金型があたらない面、多くの場合内側となりますが、その面は精度が出にくいため、内容物をきっちりと格納することが難しくなる場合があります。凹型は凸型よりも偏肉が緩和されるので、もっとも厚みが薄くなる部分でも凸型より厚みが出せます。そのため、高さのある形状など偏肉発生の恐れがある場合は凹型が使用されます。凹型の深さがある製品ではプラグアシストが使えます。メス型を使う成形はストレートフォーミングとも呼ばれます。

凸型

凸型(雄:オス型)成形は、製品の形状に突き出た金型に材料シートを密着させて吸引する成形方法です。凹型とは反対に、成形品の内側寸法を重視した場合や内側寸法の正確性をシャープに出したい場合に使用されます。一方、金型があたらない面、多くの場合外側になりますが、外側は精度が出にくく、ブリッジやダブリ、偏肉などの不具合が出やすいため、真空成形では凹型以上に高い技術力が必要となります。凸型は中央部が比較的肉厚になる傾向があります。オス型を使う成形はドレープフォーミングとも呼ばれます。

真空成形(樹脂使用)の主な工程

真空成形(樹脂使用)の主な工程をご紹介します。ここでは「材料の加熱・軟化・可塑化」「密着・成形・冷却」「固化後離型・トリミング」に大別して、それぞれの工程の内容を解説します。なお、三光ライト工業はこれらの工程のほかにも「アッセンブリ(組立加工)」にも幅広く対応します。また、プラスチック製品の外観品質の向上や表面保護、耐久性の向上のための加飾も可能です。塗装、印刷などの二次加工はじめ簡単なアッセンブリやパッケージ品も一貫製作しますので、お申し付けください。

材料の加熱・軟化・可塑化

真空成形ではいずれも、あらかじめ押出し成形した樹脂シート・フィルムを成形材料として用います。加熱・可塑化した樹脂を金型の上に置き、樹脂と金型の間を真空状態にして、樹脂を金型に吸いつけることで成形します。真空吸引と圧縮空気を併用する場合もあります。

密着・成形・冷却

金型の上に可塑化した成形材料シートを置き、密着させた金型内部から真空吸引して成形・冷却します。なお、凹型により製作された真空成形品は、冷却後に縮むと凸型のように型を締め付けることが無く、抜き勾配が少なくても離型可能な場合が多くなります。そのため、抜き勾配を減らしたい場合には、凹型が使用される傾向があります。

固化後離型・トリミング

真空成形では成形品を冷却し固化させた後、離型となります。真空成形は成形品の部分によって、厚みに偏りが生じる、いわゆる偏肉などの不具合が出る場合がありますので、注意が必要です。また真空成形では射出成形と異なり、離型後の後工程として製品周りのトリミングが必要となる場合があります。トリミングとは、成形品の不要部分を切り取り、図面形状どおりに加工する作業です。三光ライト工業ではトリミング機能が備わった最新鋭の高速真空成形機を設備しています。

真空成形(樹脂使用)のメリット

真空成形(樹脂使用)のメリットをご紹介します。真空成形は多品種少量生産(小ロット)に対応するとともに大量生産(量産)が可能です。また、薄肉・大型製品の成形にも適しています。さらに真空成形は金型費用が安価で材料費を抑えられるといったメリットがあります。ここでは真空成形のそれぞれのメリットをご案内します。

多品種少量生産(小ロット)に対応

真空成形は使用する型を差し替えることで、同一ラインで複数の製品を成形できるため、多品種少量生産に適した量産型工法といえます。また、月々数十個といった小ロットや中ロットにも柔軟に対応できるのも真空成形のメリットです。準備などの工数も射出成形と比べ容易で少ないため、短納期や低価格での製造が可能となります。

大量生産(量産)が可能

真空成形は大量生産(量産)に適した工法です。特にロール状に巻いてあるシートを使用して連続で成形する連続成形は、短いサイクル・タイムで生産性が非常に高く、大量生産に適しています。生産性が非常に高く、かつ低コストであるため、大量生産のメリットは大きいといえます。一方、同じ真空成形でもロールに出来ない2mm~6mmほどの厚みのプラスチックシートを成形する単発成形は、大量生産にはやや難があります。

薄肉・大型製品に適応

真空成形ではロール状の材料と使用した場合、0.2~1㎜の薄いものを成形することが可能です。卵のパックや食品トレーなど薄肉の樹脂容器の多くは真空成形によるものです。また、真空成形は大型製品にも対応可能です。成形機のサイズにもよりますが、重機・建設機械のパーツやバスタブ、自動車バンパーなどの大型製品にも対応できる工法となります。

金型費用が安価

前述のとおり、真空成形は凸型あるいは凹型いずれか片側の金型で成形可能であるため、射出成形などと比べて型製作期間が短く、かつ型費用も安く抑えられます。金型形状にもよりますが、真空成形と射出成型の型製作期間を比べた場合、真空成形は射出成型の半分、あるいはそれよりも短期間での製作が可能です。

真空成形(樹脂使用)による主なプラスチック製品

真空成形(樹脂使用)による主なプラスチック製品をご紹介します。ここではトレーやブリスターパックをご案内しますが、真空成形によるプラスチック製品は、アミューズメント機器やゲーム機、医療機器など多種多様で極めて多岐に渡り、三光ライト工業も様々な製品で豊富な実績があります。プラスチック製品のことは弊社を含む専門メーカーにおたずねください。

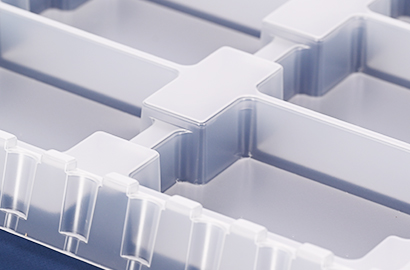

トレー

トレーは商品や製品の保管、在庫管理、運搬、搬入、搬送などの用途で必須であり、樹脂を使用したプラスチックトレーは連日大量生産されています。三光ライト工業では、PS、PET、PPなどの樹脂を使用した高機能、高精密なプラスチックトレーを低価格、短納期でご提供します。いつでもご連絡ください。

ブリスターパック

ブリスターパックは板状プラスチックをバキュームフォームなどで成型し囲み込み、台紙や同素材のプラスチックに接着した物やスライド式着脱可能な包装のことです。三光ライト工業では導電・帯電防止性(静電気対策)、緩衝性・耐衝撃性、耐油性、透明性、耐熱性を兼ね備えたブリスターパックをご提供します。

真空成形(樹脂使用)以外の成型工法

真空成形(樹脂使用)以外の成型工法をご紹介します。ここでは射出成形とプレス成形、ブロー成形について解説します。なお、三光ライト工業では真空成形はもとより射出成形でも豊富な実績があります。また2色成形やLIM成形にも対応していますので、ぜひご依頼ください。

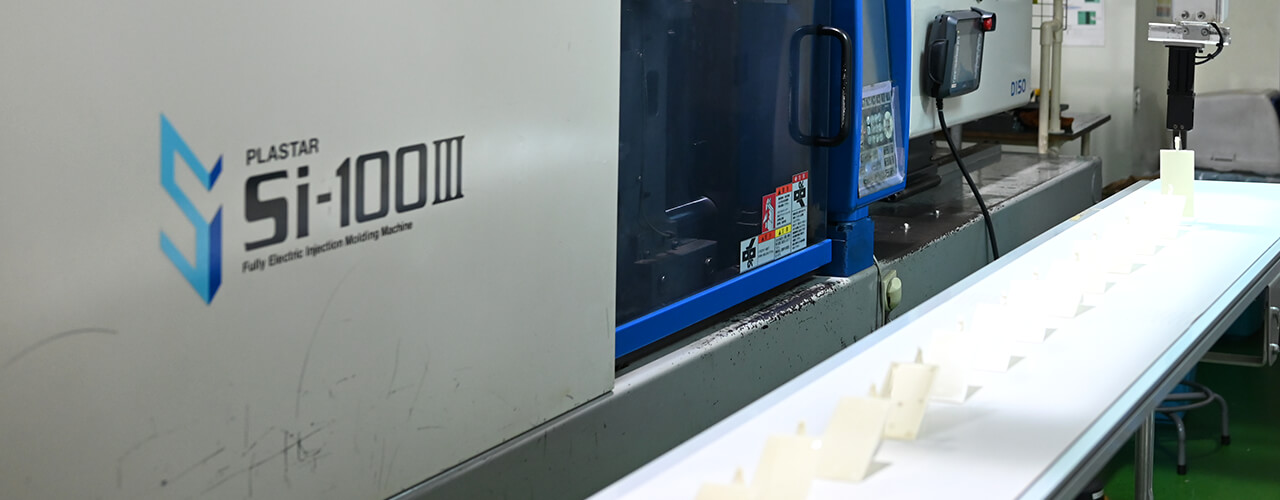

射出成形

射出成形とはプラスチック樹脂を加熱、溶融し、金型に射出することで成形品を形作る成形法で、切削など他の工法に比べ自由で複雑な形状の製品を作ることが容易です。射出成形はインサート成形やインジェクション成形とも呼ばれます。三光ライト工業では射出成形の成形品のみならず金型製作から試作、量産に至るまで自社工場で一貫対応しています。

プレス成形

プレス成形は被加工材の塑性変形を利用した加工法の一種です。被加工材を金型に当て、加工機で圧力を加えて材料を金型の形にします。加工の種類には「切る(せん断加工)」「曲げる(曲げ加工)」「絞る(絞り加工)」があります。多くの場合1つの被加工材を加工する時間は数秒で、低コストでの大量生産に適しています。

ブロー成形

ブロー成形は熱可塑性樹脂の内側から空気を吹き込んで成形することから、「吹込み成形」や「中空成形」とも呼ばれます。ブロー成形はその技術的特性により、ペットボトルや液体化粧品、自動車のガソリンタンクなど空洞の樹脂成形品の製造に多用されます。ブロー成形(中空成形)には、PET(ポリエチレンテレフタレート)やHDPE(高密度ポリエチレン)、LDPE(低密度ポリエ チレン)、PP(ポリプロピレン)、PVC(ポリ塩化ビニ ル)などの樹脂がひんぱんに使用されます。

真空成形の樹脂については三光ライト工業におたずねください

三光ライト工業は成形品はもとより樹脂についての知見も豊富ですので、何でもお問い合わせください。前述のとおり、弊社は金型(真空成形金型を除く)の製造、試作品のご提供、量産に至るまで国内自社工場で一貫対応していますので、部分的なデザイン変更などにも柔軟かつ容易にお応えします。弊社は全自動射出成形機や全自動2色成形機、3Dスキャナ型3次元測定機を含む測定器類、金型製作機器、NC加工機など、充実の設備群でお客様のご期待にお応えいたします。弊社の充実した設備や沿革は弊社のホームページまたは会社案内をご覧ください。ご連絡お待ちしています。