インサート成形と射出成形の違い

インサート成形と射出成形の違いについて解説します。インサート成形と射出成形はいずれも加熱溶融したプラスチック樹脂を金型内に注射のように注入・充填することで成形する技術という点で基本的に同じ技術です。

ただし、インサート成形はその名のとおり、成形の際に金型内に金属や端子、ICタグ、ガラス、セラミック、熱硬化性樹脂ななどの異素材を金型内にインサートし、樹脂とインサート品を一体化させるという点で、通常の射出成形と異なります。ここではインサート成形と射出成形の細かな違いを金型(キャビティ)、プラスチック熱可塑性樹脂、強度、量産(大量生産)、工数、精度・品質、リードタイムといった観点から解説します。また、射出成形に含まれる別工法(フィルムインサート成形、インモールド成形、2色成形)と通常のインサート成形との違いも紹介します。

目次

項目別に見るインサート成形と射出成形(インジェクション成形)の違い

インサート成形と射出成形(インジェクション成形)の違いを解説します。ここでは「金型(キャビティ)」「プラスチック熱可塑性樹脂・材料」「強度」「量産(大量生産)」「工数」「精度・品質」「リードタイム」のそれぞれの観点からインサート成形と射出成形の違いをご紹介します。

金型(キャビティ)

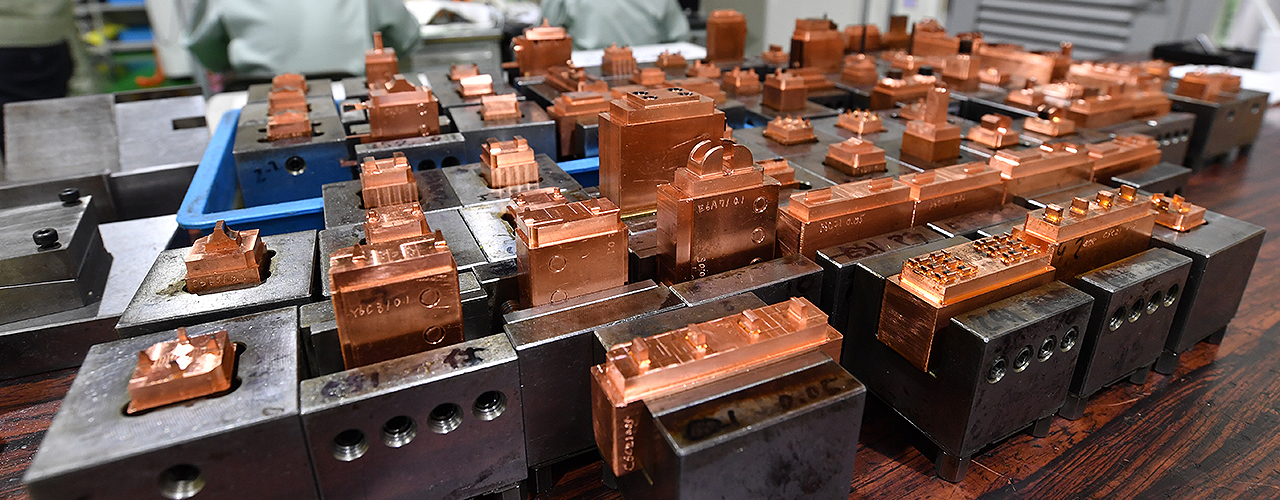

インサート成形と射出成形で使用する金型の違いですが、インサート成形の金型はインサート品に傷がつかない構造が必要となります。そのため、要求される精度や形状にもよりますが、インサート成形の金型は、通常の射出成形金型よりも高額になる場合があります。三光ライト工業ではインサート成形でも使用できる金型を自社工場で製造いたします。成形品はもとより、金型についてもお気軽にお問い合わせください。

プラスチック熱可塑性樹脂・材料

インサート成形と射出成形ではいずれもプラスチック熱可塑性樹脂を使用し、材料に大きな違いはありません。ただし、インサート成形と射出成形を問わず、使用できる樹脂には限りがあります。特にインサート成形は異素材を一体化させる技術ですので、樹脂の特性を十分に理解して一体化させる必要があります。その点、三光ライト工業はエラストマー、熱可塑性樹脂、熱硬化性樹脂、スーパーエンプラなど、あらゆる材料について豊富な知見を有していますので、何でもご質問ください。なお、インサート成形でエラストマーといった柔らかい材質を使用すると製品のグリップ力が高まるといった効果があります。

強度

インサート成形品と通常の射出成形品の強度の違いを比べた場合、アルミやSUS(ステンレス鋼)などの金属を一体化させたインサート成形品のほうが強度で上回る場合があります。そのためインサート成形は、高い強度が求められる自動車部品(内装・外装)や航空機関連部品、スマートフォンや家電を含む電子部品などにもひんぱんに使用されています。ただし、高い強度を確保するには、インサート品を金型内部の正しい位置にセットすることが大前提となっており、その正確な位置決めには高いノウハウが求められます。

量産(大量生産)

射出成形は全く同じ外観・品質の製品を量産できるのがメリットで、成形品の形状や要求される精度にもよりますが、ひとつの金型で100万個以上ものプラスチック製品を大量生産することも可能です。ただし、大量生産を安定的に持続させるためには、金型のメンテナンスが不可欠となります。量産を持続するには、いかに金型を正しくメンテナンスできるかがポイントとなります。インサート成形についても同様で、量産を実現するには金型のメンテナンスが必要です。このようにインサート成形と射出成形はいずれも金型のメンテナンスが不可欠という点で違いはありません。

工数

インサート成形と射出成形を工数の違いで比べた場合、インサート成形のほうがインサート品を金型内にセットする必要がある分、工数が多くなります。インサート品を装着、挿入する方法は作業者の人手による方法とパーツフィーダーなどの設備で自動化する方法がありますが、成形機1台につき一人の作業者が装着する場合は、通常の射出成形と比べて当然ながら工数は増えます。パーツフィーダーによる自動化設備や板金インサートで使用するトラバースを設備するにはイニシャルコストはかかりますが、その分、工数は削減されるため、長期的には自動化したほうがコスト削減効果は大きいといえます。なお、インサート成形では、金型内へインサート品が安定しやすいよう横型成形機よりも竪型成形機が使用される傾向があります。

精度・品質

インサート成形も通常の射出成形も高い精度と品質を確保できる工法であるため、成形品のクオリティに違いはありません。ただし、精度と品質を確保するには、当然ながら成形機の能力や機能が求められます。特に金属や端子、ガラスなどの異素材を樹脂と一体化させるインサート成形は、インサート品を正しく位置決めできないと思わぬ製品不具合につながってしまいます。反対に位置決めが適正であれば、成形品に精度や品質とあわせて強度を兼ね備えることができます。要求される精度や品質に応えるには、高度な技術が不可欠となります。また、精度を保つには、金型のキャビティ内部に充填された溶融樹脂が、冷却されて固化する際に、体積が収縮する現象、いわゆる成形収縮に備えた対応なども必要となります。

リードタイム

インサート成形と通常の射出成形の違いをリードタイムで見た場合、インサート品の装着、挿入といった工数が発生しない通常の射出成形のほうが短いリードタイムで製造することができます。ただし、インモールド成形でもインサート品を装着するパーツフィーダーや取り出すためのトラバースなどの自動機の性能を高めることで、リードタイムを極力削減できます。このように自動化は工数削減やリードタイムの短縮化を図る上で極めて重要な要素となっています。

射出成形に含まれる工法とインサート成形との違い

射出成形にはいくつかの種類があり、フィルムインサート成形やインサート成形や、2色(二色)成形、LIM成形も射出成形に含まれる工法のひとつです。ここではフィルムインサート成形、インモールド成形、2色(二色)成形、LIM成形のそれぞれの特長を解説するとともに通常のインサート成形との違いをご案内します。

フィルムインサート成形

フィルムインサート成形はその名のとおり、射出成形の熱と圧力でフィルムと一体化した製品を成形する工法です。金型内に金属や異素材を装着して成形するインサート成形とは、射出成形に含まれる点で同じですが、フィルムを使用する点などで違いがあります。フィルムインサート成形は、デザインの自由度が高く、複雑な形状、多色化、様々な絵柄にも対応できるといったメリットがあります。また、後述するインモールド成形よりも深絞りの製品の加飾に適しているのに加え、印刷合わせの位置精度が高く、高精度な加飾成形品の量産も可能となります。

インモールド成形

インモールド成形はあらかじめ印刷されたフィルムを射出成形の金型内に挟み込んで成形するものです。通常のインサート成形と比べると、インモールド成形が金型内にフィルムを挟み込むという点で違いがあります。インモールド成形は樹脂製品の表面に印刷柄を転写する加飾方法であり、自動車や家電部品の加飾などに適しています。また、インモールド成形はフィルムインサート成形と同様、デザインの自由度が高く、複雑な形状、多色化、様々な絵柄にも対応できるほか、高品位な加飾成形品の量産にも向いています。製品の表と裏、どちらの面にも転写できるのに加え、射出成形と同時に表面への多色刷りの加飾にも適しています。

2色(二色)成形

2色(二色)成形はその名のとおり、異なる材質の樹脂や材料を組み合わせて一体化させる成形工法です。具体的にはプラスチックやエラストマーを1つの工程やサイクルで組み合わせます。2つの樹脂や異材を組み合わせることからダブルモールド(doublemolding)とも呼ばれます。インサート成形は異素材を一体化させることが可能ですが、2色成形は熱可塑性樹脂同士の組み合わせのみに限られる点で違います。また、2色成形機は単色成形機より高価で金型構造が複雑となるため、イニシャルコストは高くなる場合があります。

LIM成形

LIM成形はシリコーンを含む2種類の液体を金型内に注入し、中で化学反応により固化して自由な形状のシリコーン製品を製造する工法で、液状シリコーンゴム成形とも呼ばれます。シリコーンは形状復元性に優れ、LIM成形を用いることで精密性や耐久性を要求される部品の製造に適しています。射出成形の一種で、コンプレッション成形など他の工法にくらべ自由な形状を形成できるほか、サイクルタイムを短くすることができるので、大量生産に適しています。また、LIM成形は、シリコーン単体の製品だけでなくインサート成形と同様、プラスチックや金属と接着した複合部品も製造可能です。このようにLIM成形とインサート成形は、異素材の複合という点で共通点はありますが、2種類の液体を金型内に注入するなどの点でインサート成形とは違いがあります。

インサート成形と射出成形 他工法との違い

インサート成形を含む射出成形と他工法の違いを解説します。ここでは真空成形とブロー成形を例に挙げて、インサート成形を含む射出成形との違いを比較します。三光ライト工業は射出成形はもとより、真空成形でも豊富な実績があり、様々な真空成形品を低価格、短納期でご提供します。なお、ブロー成形は対応しておりませんのでご了承ください。

真空成形

真空成形は熱を加えて熱可塑性のプラスチックシートを軟化させた後に、真空によりシートを成形型に密着させて冷却し、一定形状に成形する加工方法です。インサート成形を含む射出成形は、凸(オス型)と凹(メス型)の両方の金型が必要となりますが、真空成形は凸型あるいは凹型いずれかの金型で成形できるといった違いがあります。そのため真空成形は型費用が射出成形と比べて安価で、かつ製作期間が短く、部分的デザイン変更が射出成形より容易といったメリットがあります。また、射出成形が苦手とする薄肉製品にも対応します。精度の面では射出成形に分がありますが、コストパフォーマンスの高さから様々な製品に採用されている工法のひとつです。

ブロー成形

ブロー成形は古くからあるガラス瓶の製造工程を応用した技術で、空洞の樹脂成形品の製造に広く採用されています。溶融樹脂の内側から空気を吹き込み、膨らませて成形することから、「吹込み成形」や「中空成形」とも呼ばれ、ペットボトルや液体化粧品・液体洗剤などの容器、自動車のガソリンタンク、排気マニホールドなどの多くがブロー成形によって製造されています。インサート成形を含む射出成形とは、金型の有無などで大きな違いがあります。

インサート成形を含む射出成形は三光ライト工業にお任せください

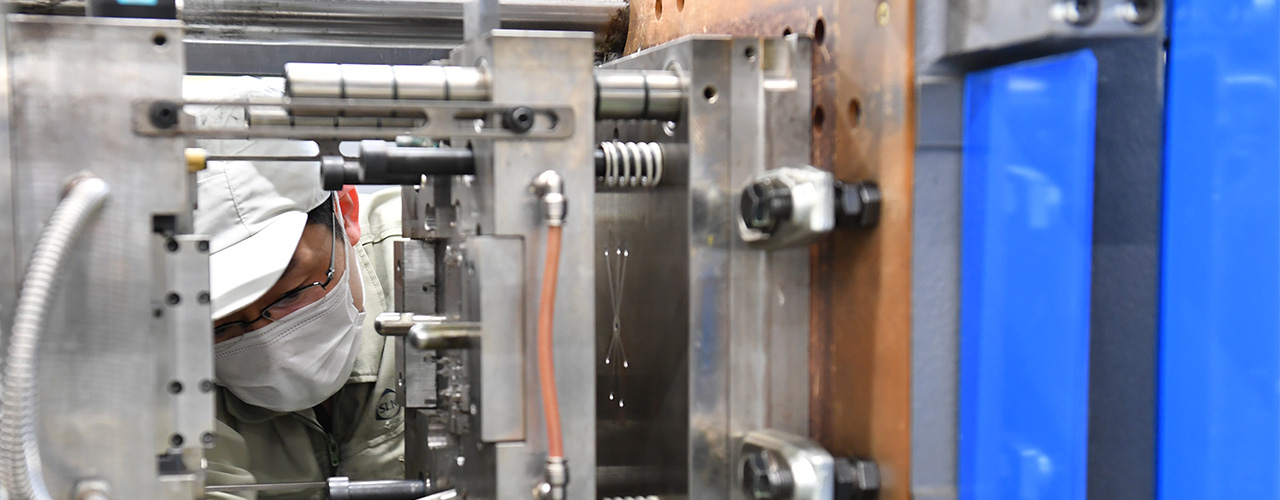

三光ライト工業はインサート成型を含む高度な射出成型を駆使し、低価格、短納期で高性能の射出成型品をご提供します。弊社はこれまで幅広い製品を手がけており、携帯電話など通信機器の筐体部分や各種コネクターカバーを含む密機器部品などで豊富な実績があります。また、弊社は成型品のみならず図面作成、金型設計(真空成形金型は除く)から成型品の試作、量産に至るまで国内自社工場で一貫生産していますので、デザイン変更などにも柔軟かつ容易に対応可能です。お客様の成型品のイメージが固まっていない場合でも、略図などを拝見して、形に致します。さらに弊社は「アッセンブリ(組立加工)」も可能なメーカーであり、プラスチック成形品の製造だけでなく、塗装、印刷などの二次加工はじめ簡単なアッセンブリやパッケージ品や組み立ても承ります。弊社は高性能の射出ユニット(プラスチック材料投入ホッパー、スクリュー式材料加熱シリンダー、噴射ノズルなど)を備えた全自動射出成形機など充実の設備、装置でお客様のご要望にお応えします。ご連絡お待ちしています。