真空成形によるプラスチック製品について

三光ライト工業では高度な真空成形を駆使して様々なプラスチック製品を低価格、短納期でご提供いたします。ここではプラスチック真空成形の技術的特長や主な加工工程、使用する金型、熱可塑性樹脂などについて詳しく解説します。あわせて私たちの身近にある真空成形プラスチック製品の一例もご紹介します。

目次

プラスチック真空成形の技術的特長

プラスチック真空成形の技術的特長としては、多品種少量生産や大量生産(量産)が可能な点があげられます。また、金型についても凸型あるいは凹型のいずれかで成形できることから射出成形に比べ金型費用が安価となる傾向があります。ここではプラスチック真空成形の技術的特長である多品種少量生産や大量生産(量産)、安価な金型費用についてそれぞれ詳しく解説します。

多品種少量生産が可能

真空成形は使用する型を差し替えることで、同一ラインで複数のプラスチック製品を成形することが可能です。このため、各種試作品や非量産品など多品種少量生産の製造に適しています。また月々数十個といった小ロットや中ロットにも柔軟に対応できるのも真空成形の特長といえます。また、真空成形は準備などの工数も射出成形や他の成形方法よりもかからないといった特長もあります。

大量生産(量産)に対応

真空成型は凸型(雄)、あるいは凹型(雌)いずれかの金型があれば成形できるため、金型の準備期間が射出成形に比べ短縮化されます。したがって射出成形では納期に間に合わないようなスポット大量生産にも適した成形方法といえます。真空成形は単発成形と連続成形の2種類があります。連続成形はロール状の樹脂シートやフィルムを加熱、成形、冷却、取り出し、抜きと、連続的に行うプラスチック成形方法です。トリミングもトムソン型などで打ち抜くので生産性も高く、低コストで成形できる成形方法となります。連続成形は、包装や搬送用の部品トレーやブリスターパックなど薄板材の成形品やロール状の発泡シートにも対応するため、量産型といえます。一方、真空成形のデメリットとしては、特に単発成形の場合、サイクル・タイムが長くなりやすいといったデメリットがあります。

金型費用が安価

必ず凹凸両面の型が必要な射出成形に対し、真空成形は凹または凸のどちらか片側のみの型で成形できるため、射出成形と比べ型の製作期間が短いうえ、型費用が安価となります。「急ぎで製品が欲しい」といった短納期のオーダーに対しては製品形状、ロット数に問題がなければ真空成形が妥当です。また、型にもよりますが、真空成形の金型は射出成形の1/6~1/10程度といわれます。さらに射出成形では高価な金型が必須ですが、真空成形では成形対象のプラスチック樹脂の種類、生産数、形状などによって木型あるいは樹脂型が使用される場合もあります。なお、三光ライト工業は木型、樹脂型ではなく金型のみを採用しています。

薄肉形状や大型・高面積の製品を成形可能

プラスチックシートを軟化させ、型に吸着して形状を出す真空成形は、1mm~6mmといった薄肉形状製品や大型、高面積製品の製作に適しています。そのため、カバーなどの薄肉製品や市場に出回っている大型製品の多くは真空成形によって製造されています。大型や高面積の製品を成形できるのは真空成形の大きなメリットです。真空成形は、卵のパックや食品トレーなど身近な薄肉の樹脂容器をはじめ、バスタブや自動車のダッシュボード、バンパー、ゲーム機(アミューズメント機器)などの大型製品まで、幅広い製品に採用されています。

部分的な形状変更が容易

真空成形は、成形型を変えることなく後工程であるトリミング加工で形状変更を行うことができるため、顧客のニーズにきめ細かく対応可能です。また、型形状そのものも切削や溶接をすることでカスタマイズできます。そのため、部分的な形状変更、デザイン変更が容易な加工方法であり、様々な形状のプラスチック製品に対応します。

プラスチック真空成形の主な加工工程

プラスチック真空成形の加工工程は多岐に渡りますが、主な加工の流れとしては熱可塑性プラスチックシートの加熱や軟化、密着、成形、冷却、固化、トリミングなどがあります。ここではプラスチック真空成形の主な工程である加熱、軟化、密着、成形、冷却、固化、トリミングのそれぞれの作業内容について詳しく解説します。

加熱・軟化

まずは材料となる熱可塑性プラスチックシートや樹脂フィルムを設備にてクランプ(clamp)します。そのうえでプラスチックシートを上下からヒーターで加熱して、軟化、可塑化します。プラスチックシートが十分に軟化した後で成形型を上昇させ、材料シートを押します。

密着

成形型を押し上げて、プラスチック材料を伸ばすとともに成形型の表面の小さい穴から空気を吸い出し、真空状態にします。真空吸引することで、材料シートが成形型に密着します。手順としてはエアースリップ法とプラグアシスト法の2つがあります。エアースリップ法は、加熱して軟化させた材料を圧縮空気により膨らませ、下から凸形状の型を突き上げ、真空吸引することにより材料を型に密着させ成形するものです。内側にのみ金型を密着させるため、とても滑らかな表面仕上がりとなります。プラグアシスト法は、凹形状の型に材料を密着させるため、真空吸引すると同時に、プラグと呼ばれる補助型で上から圧力を加えて押さえつける方法です。成形するのが難しい細部なども精密に成形できる特長があります。

冷却・固化

プラスチック材料シートの成形が完了した後は、冷却して形状を固化します。樹脂シートが固化したのち、型を離型します。通常は冷却ファンを用いますが、ファンに加えて型内部に温度調整用のパイプを設置する方法もあります。ここまでが真空成形の加工の主な流れとなります。

トリミング

後工程としてトリミングが必要になります。トリミング加工はプラスチック成形品の不要部分を切り取り、図面形状に加工する作業です。トリミングはNCルーターを用いて、製品の輪郭をカットする方法などがあります。

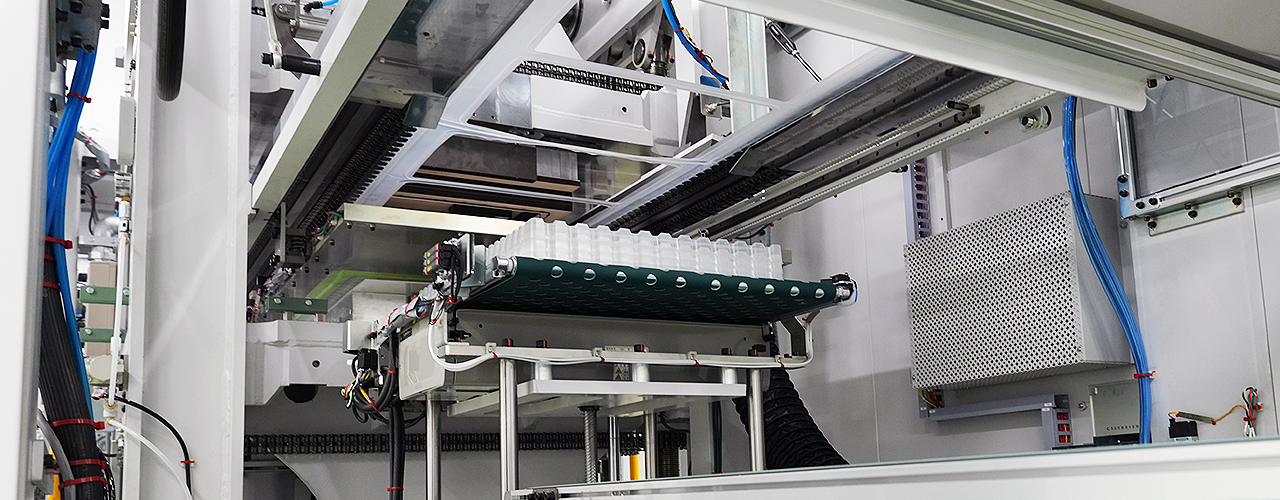

弊社が保有する、トリミング機能が備わった高速連続真空圧空成型機のご紹介動画です。

真空(圧空)成形プラスチック加工で使用する金型形状

真空成形の成形型は大きく凹型と凸型に分類されます。真空成形の場合、凹型あるいは凸型のいずれか片側の金型を用いれば成形できるという特長があります。ここでは凹型、凸型それぞれの金型の特長を解説します。また、金型には試作用と量産用がありますが、試作用には木型が、量産用には樹脂型が使用される場合があります。なお、三光ライト工業では木型、樹脂型は採用しておらず、金型のみのプラスチック製造となります。真空成形と圧空成形はどちらも圧縮空気を利用する点で同じですが、真空の力だけでシートを引き伸ばす真空成形は、大気圧以上の空気圧力をかけることができません。一方、圧空成形は真空と同時に圧縮空気をかけてプレスするので、より精度の高い成形が可能となります。その精度は射出成形と同等で、シャープな外観が得られ、優れた寸法精度を確保可能です。

凹型

凹型は、文字通りくぼんだ形状の成形型となります。凹型の特徴は内側に意匠面がある点です。成形型が当たる面は型跡やゴミ跡が発生したり、シボ模様が潰れるなど、外観品質を保つのが難しいケースがあります。そのため、内側に意匠面がある場合、外面に型が当たる凹型が使用される傾向があります。また、凹型により製作された真空成形品は、冷却後に縮むと凸型のように型を締め付けることが無く、抜き勾配が少なくても離型可能な場合が多くなります。そのため、抜き勾配を減らしたい場合には凹型が使用されます。なお、抜き勾配が大きい方が偏肉は少なくなります。このほか凹型は、凸型よりも偏肉が緩和されるので、もっとも厚みがなくなる部分でも凸型より厚みが出しやすくなります。そのため、高さ(深さ)のある形状など、偏肉発生の恐れがある場合、凹型が使用される傾向があります。

凸型

凸型は、突出した形状の成形型を指します。意匠面が外側にある場合、内面に型が当たる凸型が使用されます。一般的に真空成形では、外側に意匠面がある製品が多いため、この凸型が幅広く使用される傾向があります。また、成形型が当たらない面は偏肉で寸法が成り行きになります。したがって精度が必要な面が内側である場合、内面に型が当たる凸型が使用されるケースが多くなります。また凸型は凹型と比較すると、材料が少なく短期間で製作できるため、型費が比較的安価に抑えられます。そのため、特に型の指定がない場合は凸型を使用する機会が増えています。

真空成形で使用するプラスチック樹脂(熱可塑性樹脂)

真空成形で使用するプラスチック樹脂(熱可塑性樹脂)をご紹介します。ここではAES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)、PVC(ポリ塩化ビニル)、PP(ポリプロピレン)、PC(ポリカーボネート)、PMMA(メタクリル酸メチルエステル)、PS(ポリスチレン)、PET(ポリエチレンテレフタラート)のそれぞれの物質的な特長などについて解説します。

AES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)

AESはエチレンプロピレンゴムにスチレンとアクリロニトリルをグラフト重合した三元共重合体です。物性は ABS 樹脂とほぼ同じですが、ABS樹脂よりも高い耐候性を有しています。また、AESは耐衝撃性、成形性にも優れており、圧空真空成形の材料としてもひんぱんに使用されています。AESの成型品は多岐に渡りますが、一例をあげると屋外用の機械カバーなどに使用されています。

PVC(ポリ塩化ビニール)

ポリ塩化ビニル樹脂(PVC)は「塩ビ」や「ビニール」とも呼ばれ、もっとも身近な汎用プラスチックのひとつです。PVCは耐薬品性、耐水性、電気絶縁性、難燃性に優れており、圧空真空成形で使われる塩化ビニル樹脂は主に硬質塩化ビニル樹脂です。PVCは難燃性も高いため、洋服の繊維やソファー、椅子などの家具の合皮を含む身近な製品に幅広く使用されています。

PP(ポリプロピレン)

ポリプロピレン(PP)は軽量で割れにくいうえ、耐熱性・耐薬品性が高いといった特長があります。また、絶縁性も高く静電気の発生リスクが軽減されることから、電子部品用工業用トレーの材質として広く使用されています。ほかにもポリプロピレンの耐熱性は約110度と、汎用プラスチック素材の中でも高い耐熱性を有します。あわせて食品衛生基準を満たしているため、電子部品だけでなく食品の包装にも最適です。また、割れにくいにも関わらず、折り曲げに対して非常に強いため、開閉が行われる工業用トレーの材料にも適しています。

PC(ポリカーボネート)

ポリカーボネート(polycarbonate)は、熱可塑性プラスチックの一種で透明性・耐衝撃性・耐熱性・難燃性・寸法安定性などにおいて、高い物性を示します。耐衝撃性は一般的なガラスの250倍以上ともいわれます。自動車用ヘッドライトレンズ、照明レンズ、サングラス 、眼鏡、スイミングゴーグル、スキューバーダイビングマスク、ヘルメット、CDやDVDディスクなどが挙げられます。さらにPCにガラス(GF)を10~30%入れ強度を強化したものは、携帯電話、スマートフォンの筐体などに採用されています。

PMMA(メタクリル酸メチルエステル)

PMMA(メタクリル酸メチルエステル)は、アクリル樹脂とも呼ばれる通り、透明度が高い樹脂です。数あるプラスチックの中で、最も透過性が高い材質で、耐候性にも優れることから屋外でも問題なく使用できる点も利点です。安価であるため圧空真空成形でもしばしば使用されています。一方、強度にやや欠点があるため、成形時に割れが発生しやすいのが難点といえます。圧空真空成形で使用する際は割れに対応したノウハウが必要となります。

PS(ポリスチレン)

ポリスチレン(PS)は絶縁性に優れるため工業用トレーなどの材料として、ポリプロピレンと並んでひんぱんに使用される素材です。ポリ・スチレンはスチロール樹脂とも呼ばれる汎用プラスチック素材です。このポリスチレンに気泡を含ませたものが発砲スチロールとなり、日常生活のあらゆる場面で活用されています。ポリ・スチレンは絶縁性のほかにも耐水・耐薬品性に優れており、工業用トレーとしてだけでなく食品包装材としても幅広く活用されています。また、ポリ・スチレンはリサイクルが可能な環境型のプラスチック材質です。

PET(ポリエチレンテレフタラート)

ポリエチレンテレフタレートは、飲料容器として知られるペットボトルのほか、フィルム・磁気テープの基材、フリースなど衣料用の繊維などに用いられています。有機薬品を長く保存できるだけでなく、気体や薬の性質に影響を受けにくいことから食品や薬品の工業用トレーの材質として知られます。またポリエチレンテレフタレートは透明性が高いため、工業用トレーなどの素材に使用した場合、内容物の視認性が高まるといったメリットがあります。あわせて耐熱性・耐寒性・透明性・絶縁性・耐摩耗性にも優れるほか、ポリ・スチレン同様、リサイクル可能であるためニーズが高まっています。

真空成形プラスチック製品の一例

真空成形プラスチック製品の一例をご紹介します。ここでは各種トレーやブリスターパックをご紹介しますが、真空成形によるプラスチック製品は無数にあります。三光ライト工業ではトレイやブリスターパック以外のご注文も幅広く承りますので、お気軽にご相談ください。

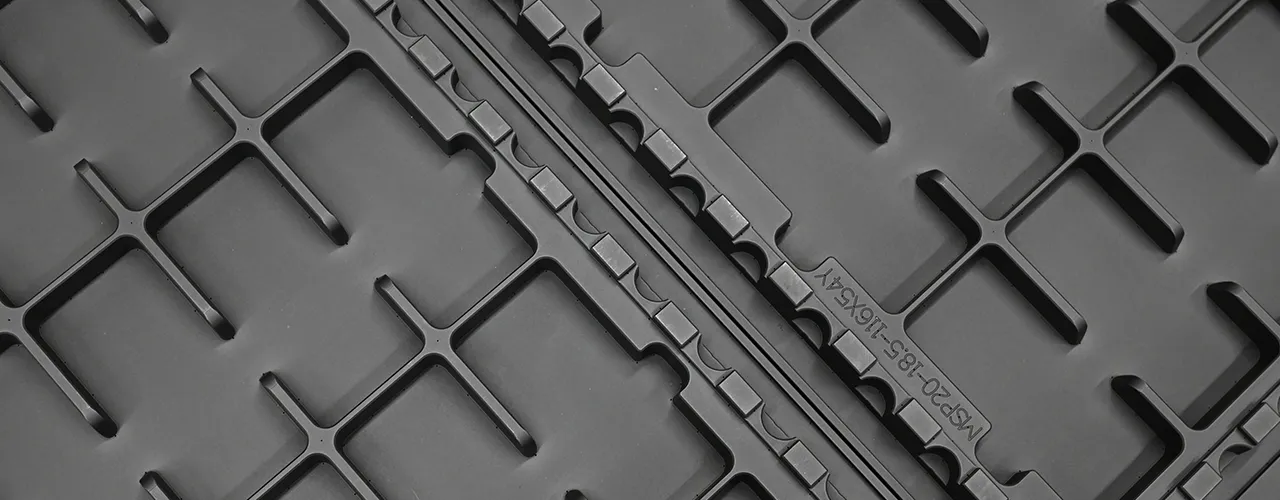

工業用トレー

トレーは真空成形によるプラスチック製品の代表格とも呼べるほど私たちの身の周りにあふれています。真空成形によって製造された各種トレーは搬送、輸送、運搬、保管、検品、品質管理、出荷、収納などさまざまな用途でビジネスの現場や人々の暮らしを支えています。またトレーに求められる機能は内容物によって異なります。電子部品を収める場合は導電・帯電防止性(静電気対策)が求められる一方、精密機器や部品を収める際は緩衝性が最重視されます。なお、トレーは真空成形の際、凹型の金型で成形される傾向があります。

ブリスターパック

ブリスターパックも真空成型によって生産される製品のひとつです。ブリスターパックは日用雑貨、お菓子、プラモデル、おもちゃ(フィギュアなど)、化粧品、薬品、歯ブラシ、接着剤、電子部品、医薬品、玩具、電子機器などの包装パッケージとしてひんぱんに使用されています。主な素材としてはポリエチレンテレフタラート(PET)、ポリ塩化ビニル(PVC)、ポリスチレン(PS)などが多用されています。また、ブリスターパックの製造に使用する金型は多くの場合、凸型となっています。

真空成形プラスチック加工は三光ライト工業にお任せください

三光ライト工業は高度な真空成形技術を駆使し、お客様のご期待を上回る各種プラスチック成型品を低価格、短納期でご提供します。単色成形だけでなく2色成形やシリコーンLIM成形、インサート成形など多様な特殊成形品も全て自社設備で生産しています。加飾については、塗装、印刷などの二次加工をはじめ、アッセンブリ(組立加工)を内製化して同じ工場内で生産しており、高品質でリーズナブルなコストの製品を短納期で提供できます。シート貼り付け、インサート品熱圧入、超音波接着、パッケージ品製作、各種試験、検査など、様々な工程を組み合わせての対応も可能ですのでお申し付けください。真空成形プラスチックトレイでは電子部品や食品をはじめ化粧品、医療機器用品、農業資材など多種多様な製品を収納するトレイを数多く製造してきました。弊社は高いノウハウと豊富な実績でお客様のニーズにきめ細かく対応します。プラスチック成型品のことであれば何でもお気軽にご相談ください。