真空成形のデメリットについて

真空成形のデメリットについて解説します。ここでは真空成形を項目別(製品代、トリミング、冷却工程、サイクル・タイム、寸法精度・形状、肉厚、突起形状)にわけてそれぞれのデメリットをご案内します。あわせて真空成形のメリットも解説します。また、真空成形以外の工法として射出成形、ブロー成形、プレス金型加工を取り上げ、それぞれのデメリットを解説します。なお、真空成形と同義で用いられる工法として圧空成形があります。圧空成形は型に接する面を製品表面にすることで、射出成形と同等のシャープな表面形状の成形が可能で、アンダーカットやリエントラント形状の成形にも対応します。また、圧空成形では圧縮空気を押し付ける力が極めて強いため、より強力にシートを成形することができます。真空成形が真空吸引力、つまりマイナスの空気圧を使うのに対し、圧空成形は、圧縮空気=プラスの空気圧を樹脂に加えて成形します。圧空成形と真空成形は厳密には異なる技術ですが、いずれも圧縮空気による真空状態を応用した技術であるため、ここでは圧空成形も広義の真空成形と位置づけて解説します。

項目別で見る真空(圧空)成形のデメリット

項目別でみる真空(圧空)成形のデメリットを解説します。ここでは製品代、トリミング、冷却工程、サイクル・タイム(サイクルタイム)、寸法精度・形状、肉厚、突起形状のそれぞれの観点から真空(圧空)成形のデメリットをご案内します。

製品代が高い

真空成形のデメリットのひとつに製品代、コストがかかる点が挙げられます。というのも真空成形は射出成形と異なり、一度シート状に押出した材料を二次成形するため、製品コストが高くなる傾向があるからです。ただし、真空成形は後述のとおり、射出成形と比べて型費用が安価であるため、製品によってはコストを抑えることが可能です。また、真空成形には単発成形と連続成形がありますが、ロール状に巻いてあるシートを使用して連続で成形する連続成形の場合は、トリミングもトムソン型などで打ち抜くので生産性も高く、低コストで成形できるメリットがあります。真空成形で製品代がかさむのは主に単発成形の場合であり、連続成形は割安となりますので、その点を考慮した設計が重要です。

トリミングが必要(材料ロスが発生)

真空成形では射出成形と異なり、トリミングと呼ばれる後工程が発生します。トリミングとは成形品の余分な外周部分を切断したり、取り除く作業です。そうした作業が発生する分、人件費や材料費を含むコストアップの要因となります。また、トリミングした部分は場合によっては廃棄となるため、樹脂素材を溶かして成形する射出成形などと比較して材料ロスが多くなるのも真空成形のデメリットです。トリミング後は、切断面が鋭利になっているため触れるとケガをする恐れがあることなどから、手の触れる部分の面取りも行う必要があります。こうした仕上げ加工は、出荷する前の最終工程となります。ただし、トリミング仕上げ機能が備わった全自動真空成形機を使用すれば、工数やコストの削減を図ることができます。詳しくは三光ライト工業を含む専門メーカーにおたずねください。

冷却工程が必要

真空成形ではまず、板状の熱可塑性プラスチックシートに両面から熱を加えて柔らかくします。材料シートを加熱・軟化させた上で金型に密着させて成形するという工程を経て、加工したシートを冷却、固化させます。この冷却の工程は他の工法は必要としないため、後述するとおり、サイクル・タイム(サイクルタイム)が伸びる一因となります。また、冷却時間は使用する材料によって変動しますので材料の特性、材質を十分に把握して適切な時間をかけて冷却することが重要です。

サイクル・タイムが長い

真空成形は射出成形と比べて製品1個当たりの製作時間、いわゆるサイクル・タイム(サイクルタイム)が長くなる傾向があり、デメリットのひとつといえます。サイクル・タイムが長くなる要因としては、前述のとおり、冷却工程が発生したり、冷却後にトリミング工程(後加工)が生じるためです。ただし真空成形は成形品によって素材や型を変更できるので、1つの設備で多種多様な成形品を作成することが可能です。そのため試作品も小ロットでコスト削減でき、リードタイムも短期間で製作できる場合もあります。

寸法精度、形状にバラツキ

真空成形は射出成形と比べて寸法精度や形状にばらつきが出やすいデメリットがあります。

真空成形ではシートを型に当てて引き伸ばすため、どうしても部分的に肉厚が薄くなったり、型に当たらない箇所の寸法がズレるといった不具合が起きやすくなります。そのため、製品の仕様や要求レベルが高い場合は、真空成形よりも射出成形が適しています。 ただし、プラグアシスト真空成形やエアスリップ真空成形などの成形方法にすることで、寸法精度や形状のバラツキといったデメリットを緩和することは可能です。

部分的に肉厚が変動する

部分的に肉厚が変動しやすいのも真空成形のデメリットのひとつです。真空成形はプラスチックシートを引き延ばして形状にする工法です。具体的には、製品の底面積より一回り分ほど大きい範囲を引き延ばすため、引き延ばす範囲に対して高さが極端にある場合は過度に引き延ばされて薄くなる、いわゆる薄肉となります。極端な薄肉は外観不良、強度低下、最悪の場合は穴が空いてしまいます。穴が空くと真空状態が解除されて成形が完了しないこともあります。こうした部分的な肉厚や肉薄を含む偏肉不良を回避するには、加工条件の最適化が何より重要です。

突起形状などの一体成形が困難

真空成形は、薄肉製品の製作に適した工法であるため、突起形状、つまり一部分の肉厚が極端に厚い製品には適していません。ただし、別部品を溶接、接着することは可能で、真空成形品の中にはそのまま完成ではなく、溶接、接着により組み立て完成品となるものも無数にあります。

項目別で見る真空(圧空)成形のメリット

項目別で真空(圧空)成形のメリットを解説します。ここでは金型(凸凹)、木型、小ロット・多品種少量生産、試作コスト、大量生産(量産)、厚肉・薄肉、熱可塑性樹脂、大型サイズ、デザイン変更、材料シートのそれぞれの観点から、真空成形のメリットをご案内します。なお、真空成形の工法はいくつかありますが、具体的にはエアースリップ法やプラグアシスト法などがあります。エアースリップ法は、加熱して軟化させた材料を圧縮空気により膨らませ、下から凸形状の型を突き上げる工法となります。そのうえで真空吸引することにより材料を型に密着させ成形します。エアースリップ法は内側にのみ型を密着させるため、非常に滑らかな表面仕上がりとなるのがメリットです。また、プラグアシスト法は、凹形状の型に材料を密着させるため、真空吸引すると同時に、プラグと呼ばれる補助型で上から押さえつける工法です。結果、成形するのに難しい細部なども精密に成形できるメリットがあります。どちらの工法が製品に向くかは三光ライト工業を含む真空成形の専門メーカーにご相談ください。

凸凹いずれかの金型で成形可能

真空成形は凸型と凹型の両方を必要とする射出成形と異なり、凸型または凹型いずれかの金型で成型可能です。そのため射出成形と比べて型費用が抑えられ、型の製作期間も短くて済むメリットがあります。ここでは凹凸それぞれのメリットを詳しくご案内します。なお、型の適温は材料によって大きく異なりますが、その対策のひとつとして型に接していない側から空気や水を吹き付けて冷却する「直接型」があります。直接型は、冷却水を通すのに型に穴を開け水路を設けて冷却する方法と型の外面にウォータージャケット(冷却装置)を取り付けて冷却する方法があります。

凸型

凸型(雄型とも)はドレープフォーミングと呼ばれ、真空成形で作りたい形状が突き出た形となっています。凸型成形は、製品の形状に突き出た金型に合わせて加熱した材料を吸引するもので、金型があたる面、多くの場合、内側に当たる面の精度が高まるメリットがあります。そのため、製品を美しくきっちりと格納できるのもメリットです。

凹型

凹型(雌型とも)はいわゆるストレートフォーミングと呼ばれ、真空成形で作りたい形状が凹んだ形となっています。凹型成形は、製品の形状にへこんだ金型に合わせて加熱した材料を吸引するものです。凹型成型は、成形品の外側寸法の正確性を高められるメリットがあります。深さがある製品ではアシストプラグを使うことも可能です。なお、凹型により製作された真空成形品は、冷却後に縮むと凸型のように型を締め付けることが無く、抜き勾配が少なくても離型しやすくなります。そのため、抜き勾配を減らしたい際は凹型が適しています。また、抜き勾配が大きい方が偏肉は少なくなります。

木型の使用が可能

真空成形は木型(人工木型)を含む簡易型での成形が可能ですので、コストを抑えて試作品を製作できるのがメリットです。また、試作で使用した木型は、マスター型として量産時にも使用可能です。試作段階では木型、量産では樹脂型または金型を用いるといった選択もあります。ただし樹脂型は温度調整が難しく、反ってしまうことがあるので要注意です。透明材料を使った場合、曇りが発生しやすくなるため、透明度にこだわる製品には向いていません。また、樹脂型は熱伝導率が高くないため、冷却に時間を要するのが難点です。なお、三光ライト工業は金型のみを使用しており、木型、樹脂型は製作していませんのでご了承ください。

小ロット、多品種少量生産に対応

真空成形は数十個ほどの小ロットや数百個程度の中ロット生産に適しています。試作や継続製品、特殊部品などは1個からの成形も可能といったメリットがあります。多品種少量生産にも適しています。ただし成形品によっては小ロットや多品種少量生産では高コストになりますので、三光ライト工業を含む専門メーカーにおたずねください。

試作コストが安価

真空成形は型費用が比較的安価で、木型の使用も可能なことなどから試作コストが安いといったメリットがあります。前述のとおり、試作段階で木型を使用し、量産では樹脂型または金型を用いることで全体の費用を抑えることも可能です。

大量生産(量産)に対応

真空成形は大量生産(量産)に対応可能な成型工法です。なお、真空成形には単発成形と連続成形の2種類がありますが、大量生産(量産)に向いているのは連続成形です。連続成形はロール状に巻いてあるシートを使用して連続で成形します。材料がロール状であるため、0.2~1㎜の薄いものを成形します。トリミングもトムソン型などで打ち抜くので生産性が高く、低コストで成形できるメリットがあります。ブリスターパックやトレーなどは主に連続成形で製造されており、包装や搬送など幅広い用途で使用されています。

厚肉・薄肉製品に対応

真空成形は一般的に0.15mmの薄物から10mmまでの厚物と、材料厚みの自由度が高いのも大きなメリットです。厚い製品の場合は、連続成形ではなく単発成形が適しています。単発成形は、ロールに出来ない厚みのプラスチックシートを成形する加工方法で、プラスチックシートを成形型よりも一回り大きいサイズでカットしたうえ、作業者が成形機に1ショットずつ毎回セットして成形します。連続成形と比較した場合、大面積で肉厚がある製品、多品種少量生産に向いています。なお、薄肉の場合は強度を確保するためのノウハウが必要です。

幅広い熱可塑性樹脂に対応

真空成形は様々な熱可塑性樹脂を使用可能です。一例を挙げると、PMMA(ポリメチルメタクリレート、アクリル樹脂)、AES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)、PC(ポリカーボネート)、PVC(ポリ塩化ビニール、塩ビ)、ABS(アクリロニトリル、ブタジエン、スチレン共重合合成樹脂)、PP(ポリプロピレン)、PS(ポリ・スチレン、ポリスチレン)、PET(ポリエチレンテレフタレート)などです。真空成形のみならずプラスチック成形では耐久性や対候性、耐薬品性、耐衝撃性、接着性など材料の特性、材質を十分に理解したうえで適切な素材を選定し使用することが何より重要です。なお、三光ライト工業は真空成形では主にPET、PP、PSを使用しています。

大型サイズも製造可能

真空成形は大型サイズ、広面積の製品を製造できるメリットがあります。ただし、製品が大きくなるほど、使用する成形型や板材も大きなサイズになります。真空成形は型に材料が密着して形になるため、成形型と板材の間にゴミが入り込むと製品が膨れたり、へこんだりする場合があり、外観不良となります。製品が大きくなるほど面積が広くなるためゴミが隙間に入りこむリスクが高まります。また、材料自体に異物が混入している場合もあるため成形前に材料不良がないかなど細心の注意が必要です。

部分的なデザイン変更が容易

真空成形は射出成形と比べて部分的なデザイン変更が容易といったメリットがあります。また、穴位置や切り欠きの変更などは型改造が不要なのも真空成形ならではのメリットです。

幅広い材料シートに対応

真空成形は前述のとおり、軟質や硬質を問わずさまざまな熱可塑性樹脂シートを成形可能です。ほかにも発泡シートや不織布など異なる種類の材料を複合した素材を成形することができるメリットがあります。

真空成形以外の工法のデメリット

真空成形以外の工法のデメリットをご案内します。ここでは射出成形、ブロー(中空)成形、プレス金型加工を取り上げ、それぞれのデメリットを解説します。なお、三光ライト工業は射出成形では豊富な実績がありますが、ブロー(中空)成形とプレス金型加工は対応しておりませんのでご了承ください。

射出成形

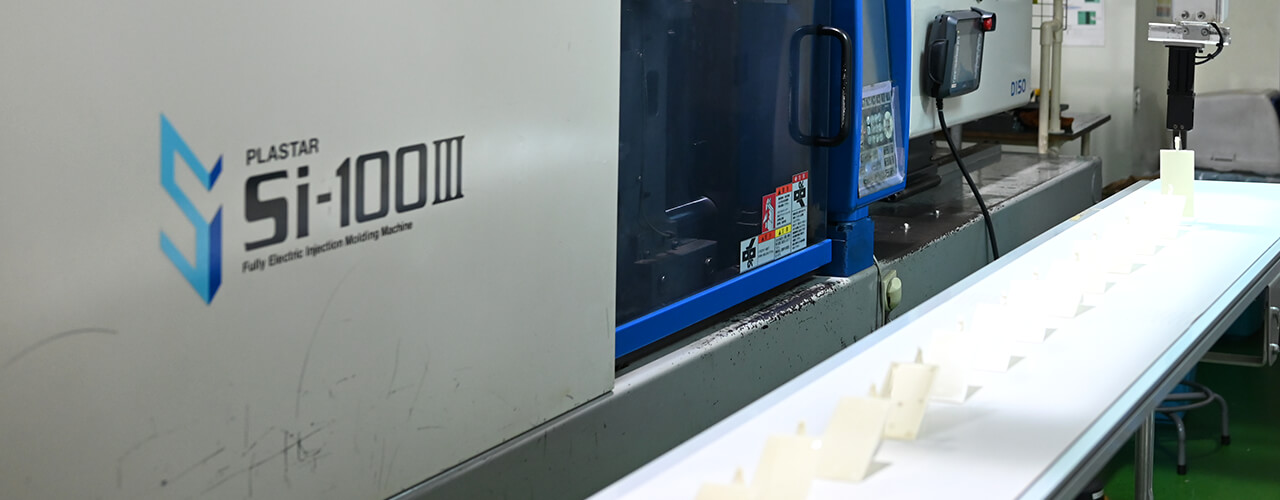

射出成形は真空成形と比べて成形品の寸法精度が高いうえ、複雑形状やシャープな仕上がりにも対応しますが、いくつかデメリットもあります。まずは初期投資が高い点です。射出成形は他工法と比べて金型の製作費用が高額で、少量生産には向いていません。また、金型から製品を取り出すための抜き勾配が必要なため、設計に制約があります。ほかにもスプルーやランナーなど、製品以外の部分も成形されるため、材料の無駄が生じたり、バリ、ヒケ、ウェルドラインなど、さまざまな成形不良が発生する場合があります。非常に大きな製品の成形には、大型の射出成形機と金型が必要となり、コストアップの要因となります。ただし、射出成形は前述のとおり真空成形では実現できない寸法精度を均一に確保できるほか、複雑形状やシャープな形状にも対応可能といった様々な強みもあります。三光ライト工業は真空成形はもとより、射出成形でも豊富な実績がありますのでお気軽にご連絡ください。

ブロー(中空)成形

ブロー(中空)成形は古くから伝わるグラスや瓶などガラス容器の製造方法をベースにしており、空気を吹き込んで成形します。ブロー成形のひとつ、押し出しブロー成形は、加熱・可塑化させた樹脂を押し出し、円筒状のパリソン(ホットパリソン)を成形し、それを冷却・固定化させずにダイレクトに金型内に入れ、空気を吹き込んで成形する方法です。ブロー成形は、主にPETボトル(ペットボトル)やポリタンク、自動車部品のウォッシャータンク、吸気ダクトなど、中空の容器状製品をフォーミングするのに用いられています。このように中空製品を成型するには最適ですがデメリットもあります。ブロー成形は吹き込んだ空気の圧力で成形しますので、製品形状の制約が、射出金型と比較すると多いのが難点です。また、形状でエッジの多い製品や丸みの部分が小さいもの、急激に尖った形状は対応不可となります。 これらの形状は樹脂がまわりにくく肉厚が薄くなったりして成形不良を引き起こす原因にもなりますので要注意です。

プレス金型加工

プレス金型加工は、凹型・凸型で材料表面を型に密着させずに成形することが可能で、透明品や看板などを製造するのに最適です。また、真空成形(圧空成形含む)では成形が困難な伸びの悪い複合材料、たとえば不織布などの成形にも対応します。一方、金型の製作やプレス機の導入が必要であるため、初期費用が高くなります。また、金型を使うため製品の形状が限定されるのもデメリットのひとつです。

真空成形は三光ライト工業にお任せください

真空成形は三光ライト工業にお任せください。弊社は真空成形のデメリットを軽減するとともにメリットを最大限に発揮して均一で高品質の製品を低価格、短納期でご提供します。弊社は様々な真空成形品をご提供していますが、特に各種工業用トレーなどがご好評頂いています。弊社の専用トレーは運送、運搬、搬送、保管、管理、納品など幅広い用途でご利用頂けます。ほかにも医療機器やアミューズメント機器のカバーなども手がけています。真空成形品では厚物、薄物、大型、小型など大小サイズを問わず対応いたしますので、いつでもお気軽にご用命ください。弊社は真空成形だけでなく射出成形でも豊富な実績があります。射出成形では成形品のみならず、金型も自社工場で設計、製作しています。弊社の射出成形専用金型製作拠点は中原工場にあります。同工場には、マシニングセンターやNC加工機、細穴加工機、フライス盤、平面研削盤、成形研削盤、レーザー溶接機、精密高速旋盤、直立ボール盤、3次元CAM、3次元CADなど最新鋭の様々な精密設備や工作機械を保有しています。このように金型の設計、製作から成形品の完成に至るまで一貫製作することで、コストダウンや納期の短縮を実現するとともに、デザイン変更のご要望などにも最大限柔軟に対応可能です。また弊社は真空成形や射出成形以外の単色成形のみならず、2色成形やシリコーンLIM成形、インサート成形など多様な特殊成形品も全て自社設備で生産しています。加飾については、塗装、印刷、アッセンブリを内製化して同じ工場内で生産しており、高品質でリーズナブルなコストの製品を短納期でご提供できます。なお、切削加工には対応しておりませんのでご了承ください。また、弊社は品質管理システムISO9001を取得済であり、万全の品質管理体制でお客様のご要望にお応えします。ご連絡お待ちしています。