真空成形の原理

真空成形の原理を解説します。ここでは真空(圧空)成形の原理を項目別(工程、金型、熱可塑性樹脂)でご説明します。また、真空成形以外のプラスチック成型工法の中から射出成形、ブロー成形、プレス成形をご紹介するとともに、その原理を解説します。

目次

項目別で見る真空(圧空)成形の原理

項目別で真空成形の原理を解説します。ここでは真空成形を工程、金型、熱可塑性樹脂のそれぞれの観点から原理をご説明します。真空成形は加熱したシートを空気圧によって金型に密着させる成形方法ですが、ここでは圧縮空気を用いて圧力をかける圧空成形も真空成形と位置づけてご案内します。なお、圧空成形の単発型に接する面を製品表面にすることで、射出成形と同等のシャープな表面形状の成形が可能となるほか、アンダーカットやリエントラント形状の成形が実現します。ちなみに真空成形には、連続成形(連続式)と単発成形(単発式)があります。連続成形はロール状に巻いてあるシートを使用して連続で成形するため、低コストで量産するのに適しています。一方、単発式は「枚葉シート」と呼ばれる単板状の材料を使用して成形するもので、多品種少量生産に向いています。なお、単発成形ではプラスチックシートを成形型よりも一回り大きいサイズでカットして、それを人間の手で成形機に1ショットずつ毎回セットして成形します。連続成形と比較すると、大面積で肉厚がある製品、多品種少量生産に適しています。単発成形で製作された製品は、車両や重機などの内装外装部品をはじめ、広告看板、住宅設備部品、アミューズメントなどの分野で使用されています。

工程

真空成形の主な工程としては「加熱・軟化」「密着・成形」「冷却・固化・離型」「トリミング」などがあります。ここでは「加熱・軟化」「密着・成形」「冷却・固化・離型」「トリミング」とは具体的にどのような工程内容であるのかをご説明し、真空成形の原理を解説します。

加熱・軟化

真空成形ではまず、材料となる熱可塑性樹脂製シートを加熱します。加熱は真空成形機に備わったヒーターによって行います。加熱した熱可塑性樹脂シートはやがて軟化します。加熱してから軟化するまでの所要時間は使用する熱可塑性樹脂によって前後します。適正な加熱時間で軟化させるには、使用する材料の特性を十分に把握することが重要で、真空成形の原理、原則に不可欠な要素となります。

密着・成形

加熱して軟化した熱可塑性樹脂シートを金型に密着させ、成形します。真空成形の場合、加熱して軟化した熱可塑性樹脂シートをすみやかに金型と密着、接着させますが、その際、金型とシートとの隙間は真空状態となります。真空成形はその名のとおり、真空状態を活用した技術であり、この真空状態が基本的な原理となっています。

冷却・固化・離型

型に真空状態で密着、接着した熱可塑性樹脂シートを冷却によって固化します。冷却され固化に至るまでに要する時間は、軟化の工程と同様、使用する材料の特性によって異なります。固化しやすい素材もあれば、反対に固化しにくい素材もあるため、素材の原理と特性を十分に踏まえた作業が何より重要です。冷却によって固化した成形品は、離型して取り出されます。

トリミング

真空成形ではトリミングと呼ばれる工程が発生します。トリミングとは、成形品で余分となった不要部分を切断し、形状を整え、図面の形状どおりに加工する作業で、後工程とも呼ばれます。真空(圧空)成形のトリミングにはNC加工や抜き、切断、面取りなどが含まれます。真空成形のトリミングは製品によっては、処理に時間を要し、コストアップ要因となります。その点、三光ライト工業では最新鋭のトリミング機能付き高速連続真空圧空成形機を導入しており、全自動でのトリミングを実現しています。これらの設備能力を最大限に発揮し、弊社は各種トレイやブリスターパックを含む様々な真空成形品を低価格、短納期でご提供します。特に弊社の工業用トレイは多様な用途で幅広い業界でご利用いただいています。

金型

真空成形の金型原理を解説します。真空成形は凹型もしくは凸型いずれかの金型(量産型含む)を使用して成形する工法です。一般的に凹型をストレートフォーミング、凸型をドレープフォーミングと呼びます。凸型と凹型のどちらを選択するかは形状次第、製品に要求される仕様次第となります。外寸重視なのか、内寸重視なのか、どこの肉厚、薄肉を重視するのかなどを考慮しつつ、形状や要求仕様によって凸型にするか、それとも凹型にするかを判断します。ここでは凸型、凹型の違いやそれぞれの特徴、原理を解説します。

凹型

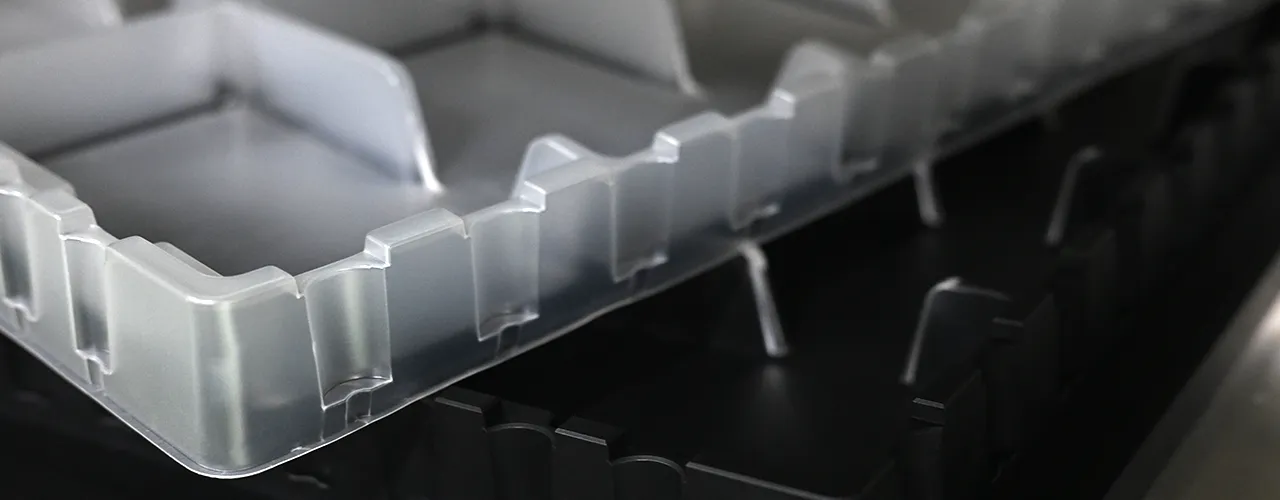

凹型(雌型)、いわゆるストレートフォーミングは真空成形で作りたい形状が凹んだ形の型です。凹型成形の原理は、製品の形状にへこんだ金型に合わせて加熱した材料を吸引するものです。凹型成型のメリットは、成形品の外側寸法の正確性を高められる点です。深さがある製品ではアシストプラグを使うこともできます。一方で、金型があたらない面、多くの場合内側に当たりますが、その面は精度が出にくいため、内容物をきっちりと格納することが難しい場合があります。なお、凹型で製作された真空成形品は、冷却後に縮むと凸型のように型を締め付けることが無く、抜き勾配が少なくても離型が容易になります。そのため、抜き勾配を減らしたい場合、凹型が使用される傾向があります。

凸型

凸型(雄型)、ドレープフォーミングは真空成形で作りたい形状が突き出た形の型です。凸型成形の原理は、製品の形状に突き出た金型に合わせて加熱した材料を吸引するもので、金型があたる面、多くの場合内側に当たる面の精度が高く、製品を美しくきっちりと格納することができます。また、天面に強度を持たせられるのも特長です。一方で、金型があたらない外側は精度が出にくい傾向があります。ブリッジや偏肉などの不具合が出やすいため、真空成形においては凹型成形と比べて高い技術力が求められます。このほか凸型成型は中央部が比較的肉厚になる傾向があります。

熱可塑性樹脂

真空成形で使用する熱可塑性樹脂をご紹介します。ここではAES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)、PMMA(ポリメチルメタクリレート、アクリル樹脂)、PC(ポリカーボネート)、PVC(ポリ塩化ビニル、塩ビ)、ABS(アクリロニトリル、ブタジエン、スチレン共重合合成樹脂)、PP(ポリプロピレン)、PS(ポリスチレン、ポリ・スチレン)のそれぞれの材質特性と原理を解説します。

AES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)

AESは透明性や一定の強度を持つ素材で、真空成形品としては建設機械の内装カバーや自動車などが含まれます。後述のABSの欠点である対候性も兼ね備えているため、屋外での使用も可能です。コストパフォーマンスの高い材料着色材として広く使用されています。

PMMA(ポリメチルメタクリレート、アクリル樹脂)

PMMA、いわゆるアクリル樹脂は透明度が高い素材で、アクリル板をはじめ窓材や照明器具を含む建材、電子部品、道路標識、看板などの産業用資材に幅広く使用されています。真空成形での使用も可能ですが、割れやすいのが難点です。したがって各種機械のカバー、車やバイクのウインカーレンズ、LEDライト部材などの透明部品にはPMMAよりも耐衝撃性の高いPC(ポリカーボネート)が使用される傾向があります。

PC(ポリカーボネート)

PC(ポリカーボネート)の光線透過率は85~91%と、ガラスやアクリルとほぼ同等の透明度があるのに加え、プラスチック類でもっとも優れた耐衝撃性を誇ります。耐衝撃性では同じ厚みのガラスの約200倍、アクリルの約30倍ともいわれます。これらの特性を生かし、PCは街路灯照明カバーといった身近な製品から建設機械の外装カバーなどに使用されています。また、航空機や輸送機のキャノピーなどもPCを材料としています。

PVC(塩化ビニール、塩ビ)

PVC(ポリ塩化ビニル)は「塩ビ」あるいは「ビニール」とも呼ばれる素材で、軟らかいものから硬いものまで幅広い製品が製造されています。PVCを使用した真空成形品としてはドレンパンや建設資材、樹脂製パレット、水道管、雨樋、床材、壁紙、ホースなどにも使用されています。五大汎用樹脂のひとつであるPVCは、安価で汎用性が豊富で、耐酸性、耐アルカリ性、耐油性に優れます。プラスチック素材の中でも吸水率が低く、紫外線や雨による経年劣化もしにくいのも強みです。なお、三光ライト工業ではPVCの取り扱いはありません。

ABS(アクリロニトリル、ブタジエン、スチレン共重合合成樹脂)

ABSはアクリロニトリル、ブタジエン、スチレンの3種類の材料を合成したもので、ABSの真空成形加工品は、家電製品、住宅用建材、家庭用品など多岐に渡ります。自動車部品などもABSを使用しています。ABSは塗装やメッキなどを含む表面加飾が施しやすく、真空成形でもひんぱんに使用されています。対候性には優れないため、屋外環境製品では耐候性を高めたAES樹脂が使用される機会が多くなっています。

PP(ポリプロピレン)

PP(ポリプロピレン)はプラスチック樹脂の中で最も比重が軽いのが特長です。PPは家電部品、包装フィルム、医療機器、日用品、食品容器など、日常の身近な製品に使用されているほか、自動車部品にも使用されています。PPは引張強度、衝撃強度、圧縮強度といった機械的強度が高く、耐摩耗性にも優れています。耐熱性も兼ね備えていることから電子レンジにも十分耐えることが可能で、食品を収納する食品用タッパ―の素材として広く流通しています。

PS(ポリスチレン、ポリ・スチレン)

PS(ポリスチレン、ポリ・スチレン)は絶縁性に優れるため工業用トレーなどの材料として、ポリプロピレンと並んでひんぱんに使用される素材です。PSの最大の特徴は、安価な点です。加えて成形時の寸法安定性も非常に優れています。そのため真空成形でもひんぱんに使用されています。ほかにもPSは、家電のカバーや食品包装材などの材料として広く使用されています。一方、PSは他の樹脂素材と比較し、耐熱性、耐衝撃性、耐薬品性は劣るため注意が必要です。こうした中、PSの欠点である耐衝撃性を強化した耐衝撃性グレード(HIPS)があります。

真空成形以外のプラスチック成型工法の原理

真空成形以外のプラスチック成型工法の原理を解説します。ここでは射出成形、ブロー成形、プレス成形のそれぞれの技術的特長をご案内します。なお、三光ライト工業は切削加工、粉末造形、3Dプリンターには対応しておりませんのでご了承ください。

射出成形

真空成形が凸型あるいは凹型いずれか片側の金型を使用するのに対し、射出成形は凸凹両方の型を使用して成形する技術で、真空成形とは基本的に原理が異なります。射出成形は真空成形と比較すると、金型の費用が高額になるとともに金型の製作期間も長くなる傾向があります。ただし、射出成形は真空成形では実現できない複雑形状に対応可能で、シャープな仕上がりとなります。加えて射出成形は、真空成形で発生するトリミングを含む後加工がほとんどありません。また、真空成形は、小ロット~中ロットには適しますが、射出成形は数万個単位の大ロットにも対応可能です。

ブロー成形

ブロー成形は古くからあるガラス瓶の製造原理を応用した技術です。したがって空洞のプラスチック樹脂成形品の製造に適しており、ペットボトルや液体化粧品・液体洗剤などの容器をはじめ、自動車のガソリンタンクや排気マニホールドなどはブロー成形による製品が多く流通しています。ブロー成形は溶融樹脂の内側から空気を吹き込み、膨らませて成形することから、「吹込み成形」や「中空成形」とも呼ばれます。ブロー成形は射出ブロー成形(射出延伸/2軸延伸ブロー成形)や延伸ブロー成形、多層ブロー成形、3次元ブロー成形などの種類があります。

プレス成形

プレス成形は、プラスチックシートを加熱軟化させた後、上下の型でシートを挟み込み、平板にコーナーをつけるプラスチック成形方法です。プレス成形の原理は真空成形に似ていますが、木型や樹脂型を用いる点で異なります。プレス成形は、プラスチック成形の製品の中でも透明品の製作に最適かつ製作期間が短いのが強みです。かつ小ロットや大量生産にも対応できるほか、大型の製品にも対応します。

真空成形は三光ライト工業にお任せください

三光ライト工業は高度な真空成形技術でお客様のニーズにきめ細かく対応します。厚い製品、薄い製品、大小サイズを問わず多品種少量生産、量産もお任せください。真空成形は試作品も小ロットでコスト削減でき、リードタイム、サイクル・タイムも短期間で製作できます。また、真空成形は部分的デザイン変更が射出成形より容易ですので、お気軽にお申し付けください。なお、弊社は木型は扱っておりません。人口木材型は発泡合成樹脂のため、表面のザラツキがあり、成形品は透明性に欠ける場合があります。また弊社は「アッセンブリ(組立加工)」も可能なメーカーです。プラスチック成形品の製造だけでなく、塗装、印刷などの二次加工はじめ簡単なアッセンブリやパッケージ品も一貫で製造しています。真空成形のみならず弊社は射出成形でも豊富な実績があります。射出成形では成形品のみならず射出成形専用金型も自社工場で設計、製作しています。弊社は中原工場に金型製作拠点を置いており、同工場には型締め圧力180t級の全自動射出成形機をはじめマシニングセンター、NC放電加工機(nc加工機)、NCワイヤー放電加工機、細穴加工機、フライス盤、平面研削盤、成形研削盤、レーザー溶接機(レーザー加工機)、精密高速旋盤、直立ボール盤、3次元(三次元)CAM(cam)、3次元(三次元)CADをはじめとする各種装置、機械、マシンを設備しています。弊社はこれらの生産設備を最大限に駆使し、高精密、高精度かつ均一な品質を保つ射出成形品を低価格、短納期でご提供します。弊社は真空成形や射出成形に加え、2色成形、LIM成形、インサート成形なども得意としています。材料費の見直しの相談なども承ります。会社概要や沿革などは弊社のホームページをご覧ください。ご連絡お待ちしています。