真空成形の特徴について

真空成形の特徴について解説します。ここでは真空成形を項目別(金型、熱可塑性樹脂、メリット・デメリット)と工程別(加熱・軟化、密着・成形、冷却・固化・離型、トリミング)に検証し、特徴をご紹介します。あわせて真空成形以外の工法として射出成形、ブロー成形、プレス成形に着目し、それぞれの工法の特徴を解説します。

目次

項目別で見る真空成形の特徴

項目別で真空成形以外の特徴を解説します。ここでは真空成形を「金型」「熱可塑性樹脂」「メリット・デメリット」にわけてそれぞれの観点から特徴をご紹介します。

金型

真空成形の金型は大別すると、凸型と凹型の2種類があります。凸型と凹型ではどのような点が異なるのかをわかりやすく解説するとともに、それぞれの特徴をご案内します。凸型と凹型のどちらを選択するかは形状次第ですが、製品に要求される仕様も大きく影響します。外寸重視なのか、あるいは内寸重視か、どこの肉厚、薄肉を重視するのかなどを考慮しつつ、凸型にするか、それとも凹型にするかを判断します。詳しくは三光ライト工業を含む真空成形専門メーカーにお問い合わせください。

凸型

凸型(雄型とも)はドレープフォーミングと呼ばれ、真空成形で作りたい形状が突き出た形の型です。凸型成形の特徴は、製品の形状に突き出た金型に合わせて加熱した材料を吸引するもので、金型があたる面、多くの場合、内側に当たる面の精度が高まります。そのため、製品を美しくきっちりと格納できるのがメリットです。

凹型

凹型(雌型とも)はいわゆるストレートフォーミングと呼ばれ、真空成形で作りたい形状が凹んだ形の型です。凹型成形の特徴は、製品の形状にへこんだ金型に合わせて加熱した材料を吸引するものです。凹型成型は、成形品の外側寸法の正確性を高められるメリットがあります。深さがある製品ではアシストプラグを使うことも可能です。

熱可塑性樹脂

真空成形で使用する熱可塑性樹脂は多岐に渡ります。具体的にはAES(アクリロニトリル-エチレン-プロピレン-ジエン-スチレン)、PMMA(ポリメチルメタクリレート、アクリル樹脂)、PC(ポリカーボネート)、PVC(ポリ塩化ビニル、塩ビ)、ABS(アクリロニトリル、ブタジエン、スチレン共重合合成樹脂)、PP(ポリプロピレン)、PS(ポリスチレン、ポリ・スチレン)などが使用されます。成形品の品質を確保するには、それぞれの樹脂の特徴や特性を踏まえ、適切な素材を選ぶ必要があります。なお、三光ライト工業は真空成形ではPET、PP、PSを主に使用しています。

メリット・デメリット

真空成形にはメリットとデメリットがあります。ここではメリットとデメリットのそれぞれの特徴を詳しく解説します。

メリット

真空成形の特徴として、様々なメリットをご紹介します。真空成形は型費が抑えられる点や金型製作期間が短い点、凸凹型いずれも使用可、部分的なデザイン変更が容易、大型サイズ製品や小ロット生産製品に対応可能など、複数のメリットがあります。それぞれのメリットをご紹介します。

型費が安く抑えられる

真空成形は他工法と比較して型費用が安く抑えられるメリットがあります。一般的に真空成形の型費用は射出成形の型費用と比べ、1/6~1/10程度といわれます。なお、製品サイズが大きいほど型費用は割安となる傾向があります。

金型製作期間が短い

真空成形の金型製作期間は、一般的な金型であれば30日程度であるため、短納期に対応しやすい強みがあります。ただし、大型の真空成形金型となると製作期間は長期に及ぶ場合もありますので、ご注意ください。

凸凹とちらでも使用可

真空成形は前述のとおり、凸凹いずれかの型での成形が可能です。そのため射出成形と比べて型費用が抑えられるのに加え、型製作期間も短くなります。

部分的なデザイン変更がしやすい

部分的なデザイン変更がしやすい点も真空成形のメリットです。型改造が容易なのに加え、穴位置や切り欠きの変更などは型改造が不要となります。射出成形は型の修正や変更に一定の時間を要します。

大型サイズ製品に対応

真空成形は射出成形と異なり、大型サイズ製品に対応可能です。設備によっては2500mm以上の大型、広面積の製品などにも対応します。

小ロット生産が可能

真空成形は数個の試作レベルから月あたり40個ほどの少ロット生産や中ロット生産に適しています。というのも前述のとおり、凹型または凸型いずれかの型で成形可能なため、型費用が安価に抑えられるためです。また、工法的にも、準備の工数が射出成形や他の成形方法よりもかからないといった特徴があります。

薄物~厚物まで対応

真空成形は材料の厚みが1.0mm未満の薄いものから、それ以上の厚いものまで幅広く対応できるメリットがあります。

幅広いシートに対応

真空成形は通常のシートのほか、印刷シートや機能性シート、加飾シートなどの成形が可能です。そのため幅広い成形品を製造することができます。

複合多層材料の成形も可能

真空成形は軟質や硬質をはじめ発泡シートや不織布など異なる種類の材料を複合した 素材を成形することができます。

デメリット

真空成形は多くのメリットがある一方、いくつかデメリットもあります。製品コストが高くなる傾向があるのもデメリットのひとつです。ここでは真空成形の特徴に基づくデメリットをいくつかご紹介します。

製品コストが高い

真空成形は射出成形と異なり、一度シート状に押出した材料を二次成形するため、製品コストが高くなる傾向があります。ただし、高くなるのは単発成形の場合で、薄肉連続成形は割安となる場合もあります。

後加工(トリミング)が必要

真空成形は成形後に不要な部分を切断する作業、いわゆるトリミングが必要となります。その分、工数が増え、コストアップの要因になります。ただし、トリミング機能付きの全自動真空成形機を使用するとトリミングで生じるコストを削減可能です。

サイクルタイムが長い

真空成形は射出成形と比べ、サイクルタイムが長くなる傾向があります。これは真空成形には後述する冷却工程やトリミング工程(後加工)があるためです。

寸法精度にバラツキが出る

真空成形は寸法精度にバラツキが出やすい傾向があります。真空成形はプラスチックシートを引き延ばす工法であるため、形状によっては偏肉が発生し、肉厚が薄くなったりすることもあり、精度が安定しない場合もあります。

工程別で見る真空成形の特徴

真空成形の特徴を工程別で解説します。ここでは真空成形の工程を「加熱・軟化」「密着・成形」「冷却・固化・離型」「トリミング」にわけてそれぞれの内容や特徴をご案内します。

加熱・軟化

真空成形ではまず、材料となる熱可塑性樹脂シートを加熱するのが工法の特徴です。加熱は真空成形機に備わったヒーターによって行います。加熱した熱可塑性樹脂シートはやがて軟化します。加熱してから軟化するまでの所要時間は使用する熱可塑性樹脂によって前後します。適正な加熱時間で軟化させるには、使用する材料の特徴を十分に把握することが重要です。

密着・成形

加熱して軟化した熱可塑性樹脂シートを金型に密着させ、成形します。その際、金型とシートとの隙間は真空状態となり、この真空状態が工法の特徴といえます。

冷却・固化・離型

型に真空状態で密着、接着した熱可塑性樹脂シートを冷却によって固化します。冷却から固化に至るまでに要する時間は、軟化の工程と同様、使用する材料の特徴によって異なります。固化しやすい素材もあれば、反対に固化しにくい素材もあるため、素材の特徴を十分に踏まえた作業が重要です。冷却されて固化した成形品は、離型して取り出されます。

トリミング

真空成形ではトリミングと呼ばれる工程が発生します。トリミングとは、成形品で余分となった不要部分を切断し、形状を整え、図面の形状どおりに加工する作業です。したがってトリミングは後工程とも呼ばれます。真空(圧空)成形のトリミングにはNC加工や抜き、切断、面取りなどが含まれます。トリミングは射出成形では不要のため、真空成形ならではのコストアップ要因となります。その点、三光ライト工業では最新鋭のトリミング機能付き高速連続真空圧空成形機を導入し、全自動でのトリミングを実現しているため、コストダウンが可能です。

真空成形以外の工法の特徴

真空成形以外の工法の特徴を解説します。ここでは射出成形とブロー成形、プレス成形をご紹介するとともにそれぞれの工法の特徴をご案内します。

射出成形

射出成形は凸型あるいは凹型いずれかの型を使用する真空成形とは異なり、双方の金型を使用して成形するのが特徴のひとつです。真空成形と比べて金型費用が高額になりがちですが、高い寸法精度を実現できるほか、複雑な形状にも対応した高度な成形工法といえます。三光ライト工業では型締め力360t級の全自動射出成形機など最新鋭の設備を駆使し、家電製品部品やカーオーディオ部品、携帯電話部品、その他精密部品など各種部品(パーツ)を製造しています。

ブロー成形

ブロー成形(中空成形、吹込み成形とも)は、古くから伝わるグラスや瓶などガラス容器の製造方法をベースにしており、空気を吹き込んで成形するのが特徴です。加熱・可塑化させた樹脂を押し出し、ダイ(die)で円筒状の「パリソン」(ホットパリソンとも)を成形します。それを冷却・固化させず、ダイレクトに金型内に入れ、空気を吹き込むことで成型するプラスチック加工法です。ブロー成形は主にPETボトル(ペットボトル)やポリタンク、自動車部品のウォッシャータンク、吸気ダクトなど、中空の容器状製品をフォーミングするのに用いられ、中空成形とも呼ばれます。なお、三光ライト工業ではブロー成形(中空成形)は非対応となっておりますのでご了承ください。

プレス成形

プレス成形はプレス金型を用いて成形するのが特徴で、上型と下型のプレス金型で板状の素材を挟み、上方向から圧力をかけます。圧力をかけることで、素材を切る、曲げる、伸ばす、圧縮するといった幅広い加工が可能です。プレス成形は高精度で大量生産が可能です。加えて安定した品質で、同じ形状の製品を大量に作れるメリットがあるため、自動車や家電製品などさまざまな製品の部品製造に採用されています。

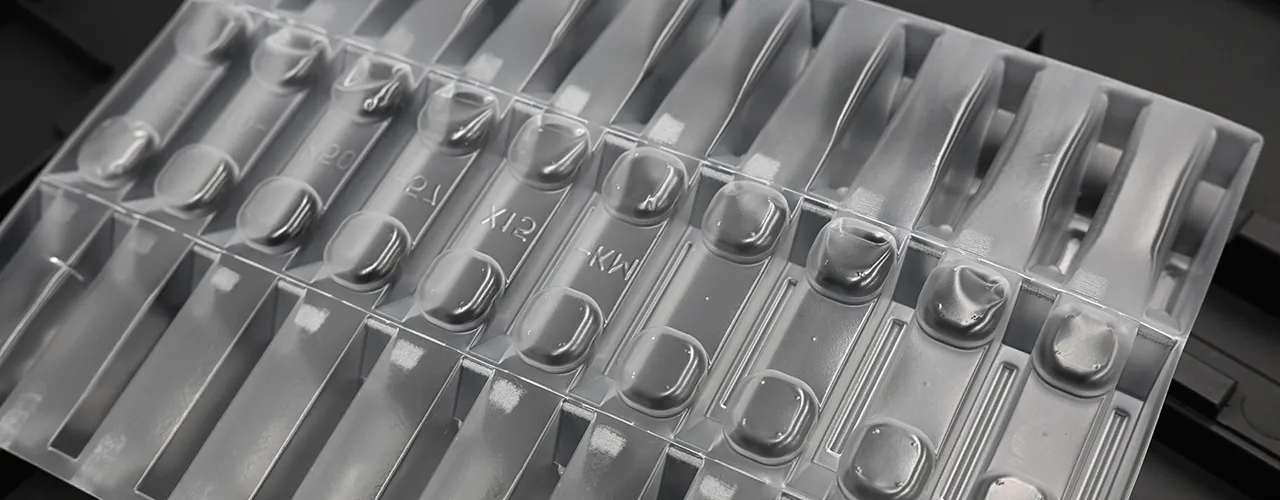

真空成形は三光ライト工業にお任せください

三光ライト工業は真空成形の特徴を踏まえ、多種多様な製品を低価格、短納期でご提供しています。なかでも弊社の各種真空成形トレーは幅広い業界でご好評頂いています。弊社は真空成形以外にも射出成形や2色成形、インサート成形、LIM成形などの特殊技術でも豊富な実績があります。お気軽にお問い合わせください。ご連絡お待ちしています。