射出成形の保圧とは

射出成形の保圧とは何かを解説します。射出成形では、シリンダー内で材料となる樹脂を加熱し溶融しますが、加熱の際、樹脂は熱運動が活発になるため体積が膨張します。この体積が膨張した溶融樹脂を金型内に射出します。金型内に充填された溶融樹脂は、その後冷却されますが、冷却されるに従って熱運動が鎮静化します。そのまま冷却すると成形品にさまざまな不具合が生じるため、シリンダ側から圧力をかけて溶融樹脂を送り込んで体積収縮分を補います。このように体積収縮分を補うためにかける圧力が保圧で、保持圧力とも呼ばれます。また、保圧をかけ続ける時間を保圧時間と言い、適切な保圧時間が成形品の品質に大きく影響します。

目次

射出成形 保持圧力の基礎ポイント

射出成形の保持圧力の基礎ポイントを解説します。射出成形で適切に保圧するにはゲートシールや樹脂経路、溶融粘度、スクリューなどが深く関係します。ここではゲートシールや樹脂経路、溶融粘度、スクリューのそれぞれについてポイントをご案内します。

ゲートシール

ゲートシールとは、保圧工程でゲート部が固化した状態を指します。ゲートシールするとキャビティ内に保圧が効かなくなります。保圧時間が長くなるとキャビティ内に、より多くの溶融樹脂が充填されるので重量が増しますが、一定時間が経過すると重量は変化しなくなります。この重量が変化しなくなる時間が、ゲートシール時間となります。通常、保圧時間はゲートシール時間より少し長く設定します。なお、ゲートシールする時間はゲートの断面積の大きさによって前後します。ゲートサイズの断面積が大きいとゲートが冷えるのに時間がかかるので、ゲートシール時間は長くなります。ゲートシールしない時に保圧を停止すると、ランナー側に樹脂が逆流してしまいます。樹脂の逆流は様々な不具合を招きますので、要注意です。

樹脂流路

樹脂経路も適切な保圧に大きく影響します。シリンダ側から保圧をかけても、スプル、ランナ、ゲートなどの樹脂流路では圧力が低下します。したがって、キャビティ内の圧力も低くなり、この圧力が低くなる現象を圧力損失と呼びます。樹脂流路が細いほど圧力損失が大きいためキャビティ内に十分な圧力がかからなくなります。したがってキャビティに高い保圧を伝えるには、樹脂流路の断面積を大きくする必要があります。

溶融粘度

溶融粘度とはその名のとおり、加熱によって溶融された樹脂の粘り気ですが、溶融粘度が大きくなればなるほど、保圧を高くする必要があります。というのも溶融粘度が大きいと、樹脂流路における圧力損失が大きいためです。溶融粘度が大きく流動性が高い場合は、保圧を強く設定することが重要です。

スクリュー

スクリュー先端にクッションを残さないと、保圧の効果は無いので注意が必要です。通常、射出成形では射出完了後にスクリュー先端に5mm~10mm程度の溶融樹脂を残すように設定しますが、このスクリュー先端に残した溶融樹脂をクッションといいます。クッションに保圧をかけることでキャビティ内に溶融樹脂を圧入することができるため、クッションは非常に重要です。なおスクリュー式射出成形機では1本のスクリューで溶融、混練、計量、射出の工程を完結できるのがメリットです。

射出成形の保圧に起因する不良

射出成形の保圧に起因する不良をご案内します。ここでは保圧圧力が低い(保圧時間が短い)場合に発生する不良として、ショートショット、ヒケ、ボイドを、保圧圧力が高い(保圧時間が長い)場合に発生する不良としてバリ、オーバーパック(過充填)、ジェッティング、反りのそれぞれの症状や対策などをご案内します。

保圧圧力が低い(保圧時間が短い)場合

保圧圧力が低い、すなわち保圧時間が短い場合に発生する主な不良としてショートショット、ヒケ、ボイドがあります。ここではショートショット、ヒケ、ボイドのそれぞれの症状や対策をご案内します。

ショートショット

ショートショットは、射出成形加工時に製造された成形品が部分的に欠肉、つまり不完全な充填状態になっていることをいいます。ショート、ショートモールディングとも呼ばれます。ショートショットの発生箇所は、一般的には、成形品の最終充填部ですが、樹脂が流れにくい部分にも発生するので要注意です。ショートショットを予防するには、充填途中に樹脂が失速しない射出速度を設定する必要があり、この速度を確保するには、射出圧力(一次圧)の設定に余裕を持たせておく必要があります。また、最終充填部に樹脂を押し込む保圧(二次圧)も重要です。ただし、必要以上の射出圧、保圧は金型の破損やバリの原因になる場合があります。

ヒケ

射出成形におけるヒケとは、成形品の表面にくぼみができる成形不良で、特に成形品の肉厚部に発生します。外観部がヒケると見栄えが悪くなり、機能部がヒケると勘合不良や摺動不良になる場合もあります。ヒケが発生する原因は充填量や冷却の不足、または金型から取り出された後の収縮などです。ヒケを回避するには、充填の2次工程である保圧力の調整が重要で、ヒケとバリの状態を観察しながら、適切な保圧力や保圧時間を設定する必要があります。保圧力の設定は一般的には、射出速度(一次圧)で成形品の90~95%を充填します。残りの充填は保圧力(二次圧)を使って補填します。保圧力は一般的には、1次圧の1/3程度から始め、そのうえで約5Mpaずつ調整していきます。成形品の形状によっては、段階的な圧力制御が欠かせません。また注意点としては、必要以上の高い保圧力はバリやオーバーパックの原因となり、最悪の場合、金型を破損してしまいます。極端な数値変更や1次圧を超える数値設定は避けなければなりません。

ボイド

射出成形におけるボイドとは、成形品の肉厚部に空洞ができる成形不良の一つです。金型内に充填された樹脂は、冷却と共に収縮しますが、その際、成形品の金型に接する面、いわゆるスキン層が冷却不足により収縮し凹むことをヒケと言います。 逆に、スキン層は固化していて、内部に収縮し真空の空洞ができた状態をボイドと呼びます。ボイドは、保圧力が低いと発生リスクが高まります。 充填・保圧工程において、肉厚部に十分に圧力がかかっていないと、収縮分を補充できていないため、内側に収縮してボイドが発生しやすくなります。

保圧圧力が高い(保圧時間が長い)場合

保圧圧力が高い、すなわち保圧時間が長い場合に発生する主な不良としてバリ、オーバーパック(過充填)、ジェッティング、反りがあります。ここではバリ、オーバーパック(過充填)、ジェッティング、反りのそれぞれの症状や対策をご案内します。

バリ

バリは製品の外周や縁にはみ出た余計な樹脂部分です。射出成形加工において、バリの発生要因はいくつかありますが、そのひとつが過充填です。金型内に溶融樹脂を必要以上に充填すると、金型のキャビコアの合わせ面(PL面)などからはみ出し、バリが発生しやすくなります。また、複雑な形状の成形品を作るには、複雑な形状の金型が必要となりますが、一般的に金型は母型(おもがた)と呼ばれる金型本体にいくつものパーツがはめ込まれた入れ子(入子)構造となっています。入れ子(入子)構造となっていることで、部分的な金型の消耗やトラブルを容易に修正できますが、入れ子と入れ子の合わせ目もバリの発生ポイントとなります。また、バリは金型の消耗によっても発生しますが、金型を長持ちさせるには、保圧と保圧時間をはじめ充填圧力、充填速度、加熱筒温度の条件設定並びに調整を慎重に進めることが重要です。

オーバーパック(過充填)

射出成形におけるオーバーパックとは文字通り、過充填の状態を指します。プラスチック成形品をオーバーパックさせると、金型から離型がしづらくなり突き出しの際に成形品の一部が白化したり、擦り傷が付くといった外観不良を招きます。最悪の場合、金型から取り出せなくなり、金型を破損させてしまう場合もあります。オーバーパック対策の基本方法としては保圧が重要です。保圧を下げ、キャビティ内の内圧を低くすることでオーバーパックのリスクが軽減します。また樹脂温度を上げるとともに溶融樹脂の粘度を下げて負荷圧力を低く充填したり、金型の抜き勾配を大きくするなどの設計変更がオーバーパック対策には効果的です。

ジェッティング

射出成形におけるジェッティングは成形品の表面に蛇行したような模様が現れる外観不良です。ジェッティングは直接的に保圧とは関係しませんが、射出速度と密接に関係します。射出速度は、金型内へ溶融したプラスチックを充填する際のスピードですが、射出速度が遅すぎる場合には充填不良が発生します。反対に射出速度が速すぎる場合にはジェッティングのほかにもバリが発生しやすくなりますので要注意です。

反り

射出成形における反りは一般的には、冷却された樹脂製品が、金型から取り出した直後に変形してしまう現象となります。反りが発生するメカニズムには、主に形状が原因となる成形収縮、成形条件の樹脂温度、金型温度、射出圧力などが原因となる残留応力、成形品の離型時の突き出しのピン位置、本数、状態、タイミングが原因となる外部応力などがあります。もちろん保圧も重要で、射出保持圧時間を適切に確保することが反りの発生抑止になります。

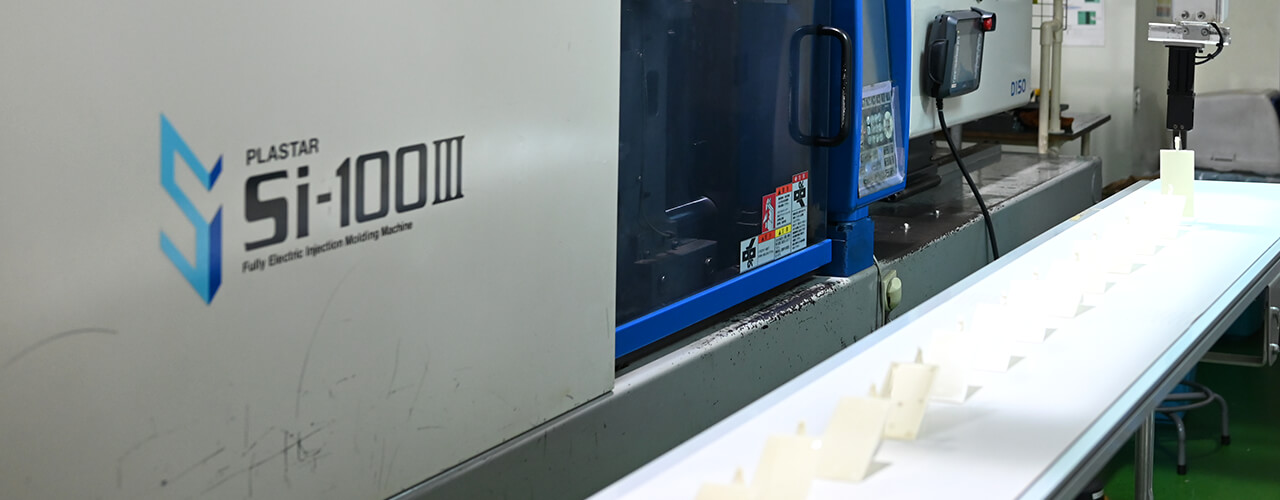

三光ライト工業は適切な保圧で高精度の射出成形品をご提供します

三光ライト工業は適切な保圧で高精度の射出成形品を低価格かつ短納期でご提供します。弊社は成形品のみならず射出成形金型を自社製作しています。金型も自社一貫製作することでお客様のご要望に柔軟にお応えするとともに、コストダウンとサイクル・タイム(サイクルタイム)の削減、高精度の寸法再現を実現しています。弊社の射出成形専用金型製作拠点は中原工場にあります。同工場には型締め力が360トン級の全自動射出成型機をはじめ縦(竪)型成型機、マシニングセンター、NC放電加工機、細穴加工機、フライス盤、平面研削盤、成形研削盤、レーザー溶接機、精密高速旋盤、直立ボール盤、3次元CAM、3次元CAD、3次元測定機など最新鋭の様々な精密設備や工作機械、各種装置、高性能の治具を保有しています。また弊社はプラスチック部品のアッセンブリ(接合)や金属部品の圧入、シール貼り、超音波接着、パッケージ品製作など組立加工も承ります。さらに射出成形のみならず、真空成形や2色成形、LIM成形、インサート成型などにも対応可能です。大量生産はもとより、少量生産も最大限承ります。金属プレス加工は非対応ですのでご了承ください。省人化や自動化のご相談も承ります。ご連絡お待ちしています。