射出成形の基礎

射出成形の基礎について解説します。基礎的な工程(金型、加熱、溶融、充填、保圧、冷却、取り出し)を詳しくご案内するとともに、使用する材料・原料(熱可塑性樹脂、熱硬化性樹脂)をご紹介します。また、射出成形で見られる基礎的不良としてウェルドライン、反り、ボイド(boid)のそれぞれの症状と改善策をご案内します。あわせて射出成形以外の工法としてブロー成形(中空成形)、押出成形、真空成形、インサート成型を取り上げ、それぞれの基礎的な内容を解説します。

目次

射出成形の基礎的な工程

射出成形の基礎的な工程をご案内します。射出成形の工程は多岐に渡りますが、ここでは金型(キャビティ、コア)準備、材料の加熱、溶融、充填、保圧、冷却、そして製品の取り出しに至る一連の流れを詳しく解説します。

金型(キャビティ、コア)準備

射出成形ではまず金型(ツープレートなど)、いわゆるキャビティの準備が基礎となります。射出成形金型は、内部で固化してできた製品を取り出せるように2枚の型板を合わせた作りとなっています。2枚の型板の上型をキャビティ、下型をコアと呼びます。通常キャビティは成形機の射出ユニット側、いわゆる固定側に取り付け、コアは型締めユニット側にあたる可動側に取り付けます。金型は入れ子の中に加工作成し、上型、下型にはめ込んでいます。成形の際は加熱によりガスが発生しますが、このガスを逃がすための微小なすき間を作製します。このすき間はエアベントと呼ばれます。三光ライト工業は成形品だけでなく、射出成形金型の製作も行っています。金型から成形品まで自社工場で一貫製造、作製することで、短納期と低価格を実現するとともに、デザイン変更などお客様のご要望に最大限柔軟な対応が可能となります。

加熱

射出成形では原材料を加熱する基礎工程が必須です。射出成形機にはシリンダーと呼ばれるユニットがあり、シリンダー内で加熱して溶かす作業、いわゆる可塑化を行います。あわせて金型内部をヒーターなどで加熱して、樹脂が金型の形状を転写するのに最適な温度を確保します。加熱温度は材料の特性によって異なります。また、加熱の際は原材料メーカーの参考標準温度をベースにすることが重要です。可塑化の際、ポッパー部分に熱可塑性樹脂、熱硬化性樹脂などの素材(プラスチックペレットなど)を入れます。シリンダー内部ではスクリューが回転しており、スクリューの動きにより、投入された樹脂材が先端部分へ運ばれます。

溶融

射出成形機のスクリューにはヒーターが稼働しており、運ばれる過程で樹脂材は徐々にドロドロした溶融状態となります。適切に溶融できているか否かが成形品の品質に大きく影響するため、溶融は極めて重要な工程です。溶融された樹脂材はその後、射出装置先端に順次溜まっていきます。

充填

溶融樹脂の充填は射出成形でもっとも重要な基礎工程のひとつです。加熱溶融された樹脂材料はスクリューでよく混練され、先端のノズルから圧力をかけられつつスプルーからランナーを経て流動し、注射器の要領でキャビティとコアの隙間の空洞に注入、充填されます。その際、金型の温度調節が重要で、製品部分の近くにヒーターまたは水、油を通す穴や通路を設けてコントロールします。温度と同様、射出の圧力も大切で、充填圧力が低すぎる場合には充填不良、いわゆるショートショットが発生します。充填圧力が高すぎる場合にはパーティング面が圧力で瞬間的に開いてしまい、成形品の周囲にバリが発生する可能性が高まります。また金型からの離型不良も起きやすくなるため要注意です。加えて射出速度は、成形時の流動性や成形品の外観などに影響を及ぼします。金型内の流動状態にある溶融樹脂は、金型との熱交換に伴い急速に流動性が低下することから、射出速度は中速~高速に設定して、速やかにキャビティに充填する必要があります。

保圧

射出成形では、キャビティ全体に溶融樹脂が充填された後にゲートから樹脂が逆流しないように一定の圧力でゲートシール、つまりゲートが固化するまで加圧します。金型内に流し込まれた樹脂が固まるまで、圧力をかけたままにすることを保圧と呼びます。保圧は射出成形の基礎工程において、成形品の精度を確保するうえで必須です。保圧が低すぎると外観不良や成形品のヒケによる寸法不良の原因となり、反対に保圧をかけすぎると、オーバーパックやバリ、変形、離型不良などの不具合を招くこともあるので要注意です。

冷却

成形品は保圧を経て冷却されます。冷却は射出成形の基礎工程において、反りなどの成形不良を防ぐために必須です。冷えるまでの時間を確保せず、冷却が適切に行われないとさまざまな不具合を招きます。たとえば冷やす時間が短すぎると、固化が甘くなり収縮しやすくなるだけでなく、製品取出し後に反りなどの成形不良、変形が発生します。一方、冷やす時間が長すぎると金型内で収縮した製品は冷えすぎてしまい、抜き抵抗が増して傷がついてしまいます。

取り出し

冷却を経た成形品は、型開きされた後、取出しとなります。取出しは射出成形の基礎工程の最終工程に当たります。通常製品は可動側プレートに張り付くのでエジェクターピン(エジェクタピンとも)やエジェクタープレートを前進させて製品を押し出し、取り出せる状態にします。基本的に樹脂が冷やし固められた後、製品はコアに張り付きます。このように製品を取出す際も金型には様々な働きが要求されます。取り出し機などを使って製品を金型外に移動した後、金型を閉じ、再び最初の工程である型締めに戻ります。

射出成形で使用する基礎的な材料・原料

射出成形で使用する基礎的な材料・原料をご紹介します。ここでは大きくわけて熱可塑性樹脂と熱硬化性樹脂の2つをご案内しますが、射出成形で用いられる材料・原料の多くは熱可塑性樹脂となっています。

熱可塑性樹脂

射出成形で使用する基礎的な熱可塑性樹脂は多岐に渡りますが、ここではその中からポリプロピレン(PP)、ポリアセタール樹脂(POM)、ポリエチレン(PE)、ポリ・スチレン(PS)のそれぞれの物質的特性などを解説します。高い熱変形温度と長期使用出来る特性に優れたスーパーエンジニアプラスチック(スーパーエンプラ)は熱可塑性樹脂に含まれますが、三光ライト工業ではスーパーエンプラの取り扱いはございません。

ポリプロピレン(PP)

熱可塑性樹脂の基礎的な材料であるポリプロピレンはプラスチック原料のうち、トップレベルの軽さに加え、安価で加工性が高いといった特長があります。後述するポリエチレンと似ていますが、ポリエチレンよりも表面の光沢に優れ、傷が付きにくいうえ、剛性の強い原料といえます。そのためPPは日用品から工業部品まで幅広い用途があります。また、PPは吸湿しにくいため射出成形時、ホッパードライヤーや箱型乾燥機で予備乾燥の必要が無いといったメリットもあります。

ポリアセタール樹脂(POM)

ポリアセタール樹脂(POM)は結晶化度が高いことから、強度・剛性などの機械特性に優れます。そのため、自動車部品の中でも各種モーターギア、ドアシステム、ミラーベース、ヘッドレスト、シートアジャスタのような駆動部でも使用されています。POMは結晶化度の高さにより、射出成形後の収縮が大きくなります。成形収縮率は成形条件にも依存するため、要求精度の高い製品は成形条件調整や金型修正で対応する必要があります。POMは射出成形時、溶融樹脂温度が高すぎると熱劣化の恐れがある一方、樹脂温度が低く十分溶融しないと成形品の品質が低下してしまいます。また、金型ではガス抜きが重要で、ガス抜きが不十分の場合、ショートショットの原因になるだけでなく、材料劣化も招きます。

ポリエチレン(PE)

ポリエチレン(PE)はプラスチック素材の中でも、原料価格が安いうえ加工しやすい基礎的な素材です。PEは高圧力で金型に注入する射出成形以外にも、押出成形やブロー成形といったプラスチック加工とも相性が良い素材といえます。加工性の高さに加え安価なことから、大量生産される製品や素材に適しており、ラップやフィルム、食品容器、農業用フィルムといったシート状のものから、バケツや洗面器などシンプルな雑貨類、灯油缶、土木用シートからサンダルに至るまで、あらゆるものに加工されています。

ポリ・スチレン(ポリスチレン、PS)

ポリ・スチレン(ポリスチレン、PS)は安価で成形性が高く、寸法安定性が高いなどの特長があり、射出成形でも幅広く使用される基礎的なプラスチック樹脂です。ただし、PS樹脂は、ひび割れ、いわゆるクラックしやすい傾向があります。クラックを防ぐには加熱筒設定と金型温度設定がポイントになります。低い温度で成形すると、充填された樹脂は途中で固化が始まり、最終充填部まで行き届かず、 成形品はショートします。そのため加熱筒温度は、ランナー、ゲート、成形品の形状を考慮した上で、設定することが重要です。また、成形品の形状によりますが、金型温度は40℃〜50℃に設定します。それ以上に設定すると流動が良くなり、バリなどの不良を招くリスクが高まりますので要注意です。

熱硬化性樹脂

射出成形で使用する基礎的な熱硬化性樹脂について解説します。熱硬化性樹脂は、種類にもよりますが高い充填圧力を必要としません。しかし一方で、固化にある程度の時間を要するため、熱可塑性樹脂に比べてサイクルタイム(サイクル・タイム)が長くなる傾向があります。熱硬化性樹脂は熱可塑性樹脂に比べて射出成形で使用する機会は限定的ですが、ここでは熱硬化性樹脂の中からフェノール樹脂、エポキシ樹脂(EP)、メラミン樹脂(MF)のそれぞれの特性をご紹介します。

フェノール樹脂 (PF)

フェノール樹脂(PF)は電気的、機械的特性が良好で、合成樹脂の中でも特に耐熱性、難燃性に優れます。また、耐油、耐薬品性も高いものの、アルカリに弱い特性があります。また、性能の割に比較的安価です。射出成形では硬化しない程度の温度になるまで加熱し、流動性が高くなったPFを金型に流し込んで充填させてから、金型を150℃~180℃に加熱して固めるのが一般的です。金型から取り出す時に冷却する必要はありませんが、硬化までに時間を要することから、熱可塑性に比べると生産性は低くなります。

エポキシ樹脂(EP)

エポキシ樹脂(EP)は機能性が高く、化学反応によって硬化するため塗料やコーティング剤、接着剤としての需要の高い樹脂です。 また、電気特性に優れるため、電子基板や電子材料に最適であると同時に、耐水性・耐薬品性・耐食性の高さから腐食を防ぐための塗料などにも使用されています。射出成形での使用は限定的ですが、産業用途のギアやベアリング、構造部品などに採用されています。

メラミン樹脂(MF)

メラミン樹脂(MF)はメラミンとホルムアルデヒドとの反応で得られる熱硬化性樹脂で、電気特性、機械強度、耐熱性、耐薬品性、耐候性、着色性に優れています。射出成形でメラミン樹脂を使用する場合は、充填剤の配向によって成形品にクラックが入りやすいため困難とされています。

射出成形で見られる基礎的不良

射出成形で見られる基礎的不良をご案内します。ここではウェルドライン、反り、ボイド(boid)、ショートショット、引けのそれぞれの不具合の内容や発生原因、改善策などをご紹介します。

ウェルドライン

ウェルドライン(ウエルドライン)は分流した樹脂が合流部分で融着不十分となり、線状跡となって現れる現象です。射出成形不良で見られる基礎的な不具合のひとつで、ウェルドマークとも呼ばれます。ウェルドラインは樹脂温度が低下して樹脂同士が完全に融合せず融着不良に陥ると発生します。したがってウェルドラインの発生を防ぐには、樹脂温度や金型温度を上げるのが効果的です。またウェルドラインの発生個所を調整するには、ゲートの位置を変える、キャビティ内の空気抜きを徹底するといった対策が必要です。

反り

反りは冷却された樹脂製品が、金型から取り出した直後に変形を起こしてしまう現象で、射出成形で見られる基礎的不良のひとつです。反りの発生原因は、形状が原因となる「成形収縮」、成形条件の樹脂温度・金型温度・射出圧力などが原因となる「残留応力」、成形品の離型時の突き出しのピン位置・本数・状態・タイミングなどが原因となる「外部応力」の3つがあります。したがって、反りの発生を防ぐには金型(金型開閉速度含む)や温度、材料などそれぞれの点で調整、改善が求められます。

ボイド(boid)

ボイド(boid)は、成形品の肉厚部に空洞ができてしまう現象で、射出成形の基礎的不良のひとつです。金型内に充填された樹脂は、冷却と共に収縮しますが、 その際、成形品の金型に接する面、いわゆるスキン層が冷却不足により収縮し凹む現象が後述の引け(ヒケ)です。ボイドは、保圧力が低いと発生する可能性があり、 充填・保圧工程において、肉厚部に十分に圧力がかかっていないと収縮分を補充できていないため、内側に収縮してボイドが発生する場合があります。また、冷却時間が短いと、表面のスキン層が固化する前に収縮が始まり表面にヒケが生じるとともに内側にもボイドが発生するケースがあります。

ショートショット

ショートショットは、金型の一部に樹脂が充填されない状態で成形される不良で、充填不足やショートモーとも呼ばれます。ショートショットの原因は、樹脂の不足や流動性の悪さなど材料に起因するもののほか、金型の温度が低かったり、射出の圧力が不足しているなど成形時の条件に起因するものがあります。そのためショートショットを防ぐには、ゲート断面積を増やすとともに注入する樹脂の量を見直すのが効果的です。そのうえで材料の流動性の見直しや射出圧力を高めるなど成形条件の調整が求められます。

引け(ヒケ)

引け(ヒケ)は、成形品の表面にくぼみができる成形不良で、ボイドと同様、肉厚部に発生する基礎的な不良です。機能部にヒケが生じると勘合不良や摺動不良を招きます。ヒケは充填量不足や冷却不足、または金型から取り出された後の収縮によって現れる傾向があります。そのため射出成形工程に起因する引けは、充填の2次工程である保圧力の調整が重要です。また、温度設定に起因する引けでは、金型の適切な温度設定が求められます。

射出成形以外の工法の基礎

射出成形以外の工法の基礎を解説します。ここではブロー成形(中空成形)、押出成形、真空成形、インサート成型のそれぞれの工法の基礎をご案内します。なお、三光ライト工業はブロー成形と押出成形は非対応となっていますのでご了承ください。

ブロー成形(中空成形)

ブロー成形(中空成形)は、古くから伝わるグラスや瓶など、内側から膨らませて成形する技術を基礎とした工法で、中空成形とも呼ばれます。ブロー成形による成形品としては、各種容器やペットボトル、灯油缶、自動車のガソリンタンク、吸気ダクトなどがあります。ブロー成形は、加熱・可塑化させた樹脂を押し出し、ダイ(die)で円筒状の「パリソン」(ホットパリソンとも)を成形します。それを冷却・固化させず、ダイレクトに金型内に入れ、空気を吹き込むことで成型します。

押出成形

押出成形は、押出機の加熱シリンダー内で加熱融解した樹脂を金型から通過させ、その後、徐々に冷却していく技術を基礎としています。 押出成形は一定の形をした製品を連続的に生産したい場合に適しています。また、比較的単純な金型を使用するため、射出成形と比べ初期コストを抑えられます。ただし、押し出す力を基礎としたこの工法は射出成形のように複雑形状や流麗な意匠面を製作することは難しいのが難点です。

真空成形

真空成形(圧縮空気を用いた圧空成形含む)は、射出成形と異なり、凹型あるいは凸型いずれか片側の金型で成形できる工法です。その名のとおり、真空状態にして成形する技術を基礎としています。三光ライト工業も真空成形で豊富な実績があります。弊社の真空成形品は多岐に渡りますが、特に工業用トレーなどがご好評を頂いています。弊社は最新鋭の全自動真空成型機を導入しています。

インサート成型

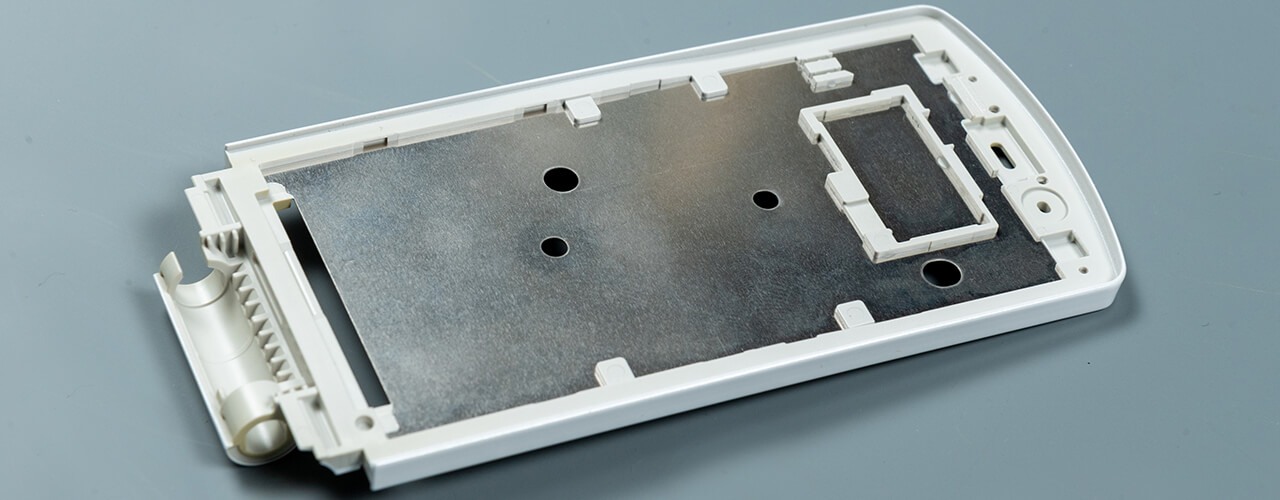

インサート成型はその名のとおり、金属などのインサート品と樹脂を一体化させて成形品を作り出す成形方法です。金型内へインサート品をセットした上で、その周りへ樹脂を充填することで、一体化した成形品となります。異材を一体化させるインサート成型は射出成形のひとつで、基礎的な技術は射出成形となります。身の周りでは自動車関連の部品をはじめ、金属端子と樹脂部分が必要なコネクターを含む精密部品などの製品にインサート成形はしばしば採用されています。

射出成形は三光ライト工業にお任せください

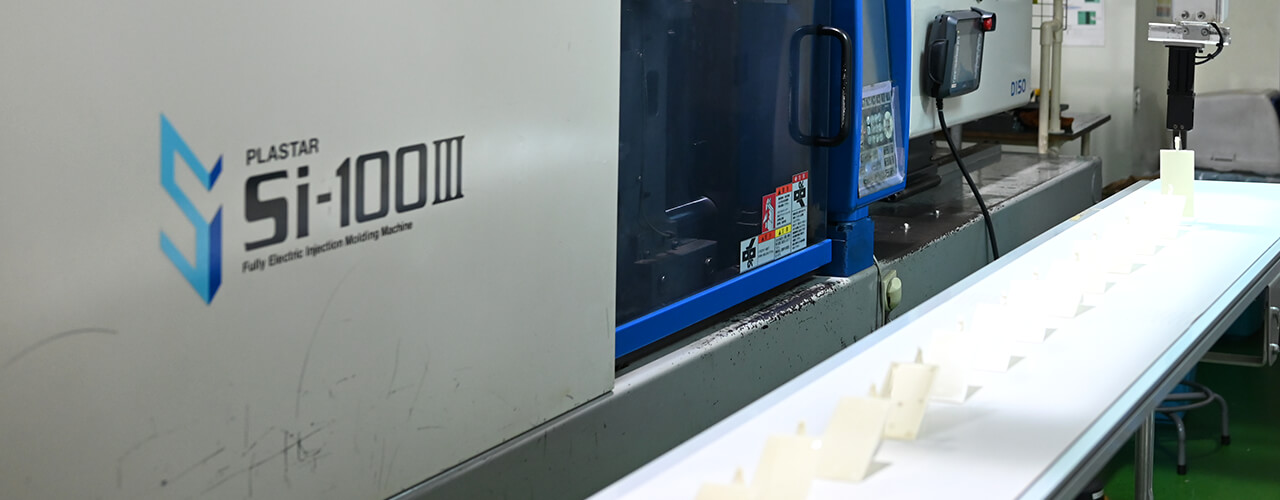

射出成形は三光ライト工業にお任せください。弊社は射出成形品だけでなく金型も自社工場で製作しています。金型も自社製作することで納期の短縮、コストダウンを実現しています。弊社の金型製作部門は中原工場にあり、マシニングセンターやNC加工機、細穴加工機、フライス盤、平面研削盤、成形研削盤、レーザー溶接機、精密高速旋盤、直立ボール盤、3次元CAM、3次元CADなど最新鋭の精密機械を設備しています。また同工場には型締め力180t、型締め力縦(竪)型40tの全自動射出成形機や型締め力250tの全自動電動2色成形機なども複数設備しています。射出成形機には横型もあり、横型成形機は縦(竪)型と比べると横幅が大きいのが特徴です。これらの設備能力を最大限発揮し、厚肉、薄肉、大型、小型など大小サイズを問わず対応いたしますのでお申し付けください。なお、弊社は超臨界発泡は非対応となっています。弊社はこれまで培ってきたプラスチック成形のノウハウを最大限に活用し、お客様のご期待にお応えします。近年、植物由来のバイオマス材料や生分解性プラスチックを含むバイオマス材料混合プラスチックの応用に積極的に取り組んでいます。天然由来のバイオマス材料を使うことによって化石燃料の使用が減り温室効果ガスである二酸化炭素の排出を抑えて地球温暖化防止に寄与します。生産ラインや工場レイアウトのご見学、自動化(ターンキーオペレーション含む)・省人化、改善事例、原価低減などもご提案しますのでお申し付けください。ご連絡お待ちしています。